Blog

- Escrito por Master SI

Los variadores de frecuencia, VFDs no son nuevos, por supuesto. Pero las actualizaciones recientes de tecnología los han hecho una herramienta más aceptable para el ahorro de energía y una operación más eficiente.

- Escrito por Master SI

Las plantas modernas que usan calderas se centran cada vez más en la eficiencia energética, reduciendo su huella física y minimizando los costes de capital e instalación. Las empresas se esfuerzan por mantener el costo total de operación lo más bajo posible para seguir siendo competitivas en la economía global. Uno de los desafíos es tener un suministro de vapor que pueda manejar grandes variaciones en la demanda.

- Escrito por Master SI

La calidad del vapor es la proporción de vapor saturado en una mezcla de condensado saturado (líquido) / vapor (vapor). Una calidad de vapor de 0 indica 100% líquido (condensado) mientras que una calidad de vapor de 100 indica 100% de vapor. Una (1) libra de vapor con 95% de vapor y 5% por ciento de arrastre de líquido tiene una calidad de vapor de 0.95.

Los valores necesarios para obtener una medida de la calidad del vapor son la temperatura, la presión y el contenido de líquido arrastrado.

- Escrito por Master SI

Para los sistemas de distribución de vapor, el sistema de recuperación de condensado es clave para la optimización de la seguridad, confiabilidad y costos de operación.

- Escrito por Master SI

El mejor método para mejorar la eficiencia energética del sistema de vapor, reducir los costos de productos químicos y reducir los costos de agua de reposición es devolver la cantidad máxima de condensado a la planta de calderas.

- Escrito por Master SI

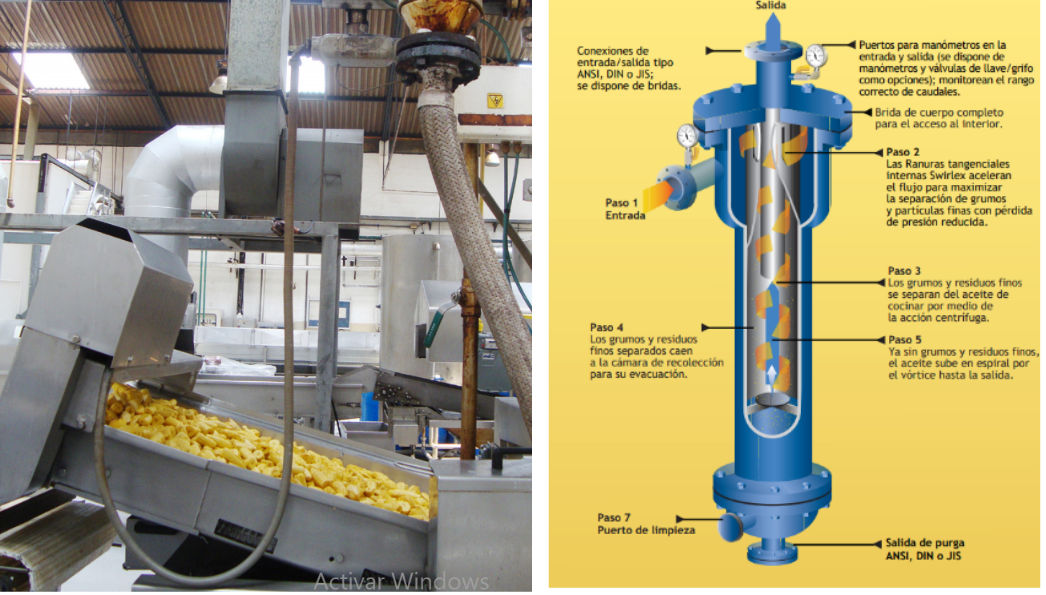

Sistema: Planta de procesamiento de chips de yuca

Sólidos: Migajas de chips de yuca y finos

Fluido: Aceite de cocina

Problema: Las migajas y otros residuos reducen la usabilidad del aceite de cocina

Solución: Separador LAKOS de 35 gpm (8 m 3 /hr) con caja de migas

- Escrito por Master SI

Un nuevo diseño de válvula comienza con un estándar de la industria, como ASME B16.34 o API 6D, y se centra en el rendimiento requerido por el usuario final de la válvula para una aplicación y un conjunto de condiciones de servicio. Generalmente, considera funciones de seguridad, confiabilidad, fabricación, costo de fabricación y comercialización. Pero, el parámetro de diseño faltante suele ser uno de los más importantes para el usuario final: la posibilidad de reparación. Después de todo, "las válvulas nunca tienen fugas". Esa afirmación haría reír a cualquier operador de planta o ingeniero de puesta en marcha. Saben que aún las válvulas mejor diseñadas y más sólidas pueden dañarse, sufrir el desgaste del asiento o requerir un nuevo acabado.

- Escrito por Master SI

Si tiene una caldera industrial, entonces sabe que esta es una parte importante de las operaciones diarias de su trabajo. Existe una gran posibilidad de que su empresa tenga serios problemas si la caldera queda fuera de servicio por daños, por esta razón, debe hacer todo lo posible para asegurarse de que funcione correctamente. Ahí es donde el mantenimiento de rutina es clave.

- Escrito por Master SI

¿QUÉ ES TEEP?

TEEP (Total Effective Equipment Performance o Desempeño efectivo total del equipamiento) es una métrica de rendimiento que proporciona información sobre la verdadera capacidad de su operación de fabricación. Tiene en cuenta tanto las Pérdidas de equipos (medidas por OEE) como las Pérdidas programadas (medidas por Utilización).

- Escrito por Master SI

VISIÓN GENERAL

Uno de los principales objetivos de los programas TPM (Mantenimiento Productivo Total) y OEE (Efectividad Global del Equipamiento) es reducir y / o eliminar las llamadas Seis Grandes Pérdidas, las causas más comunes de pérdida de productividad basada en equipamiento en la fabricación.

Primero, definamos las seis grandes pérdidas.