El mejor método para mejorar la eficiencia energética del sistema de vapor, reducir los costos de productos químicos y reducir los costos de agua de reposición es devolver la cantidad máxima de condensado a la planta de calderas.

Fuente: POR KELLY PAFFEL, SWAGELOK COMPANY, 10 DE MAYO DE 2011

El mejor método para mejorar la eficiencia energética del sistema de vapor, reducir los costos de productos químicos y reducir los costos de agua de reposición es devolver la cantidad máxima de condensado a la planta de calderas. Hay varios factores que afectan la confiabilidad, el rendimiento, la longevidad y los requisitos de mantenimiento del sistema de tuberías de condensado. Algunos de estos factores se enumeran a continuación:

- Tamaño de la línea de condensado que tiene en cuenta el líquido condensado y las cantidades de vapor flash.

- Ubicación de la línea de condensado con respecto al equipo de proceso.

- Ubicaciones de la conexión de la línea de derivación de condensado en los cabezales de condensado principales.

- Técnicas de aislamiento

Un factor importante para aumentar la eficiencia general del sistema de vapor es maximizar la temperatura del condensado de retorno. Esto permite una alta eficiencia del ciclo térmico para todo el sistema de vapor.

Energía

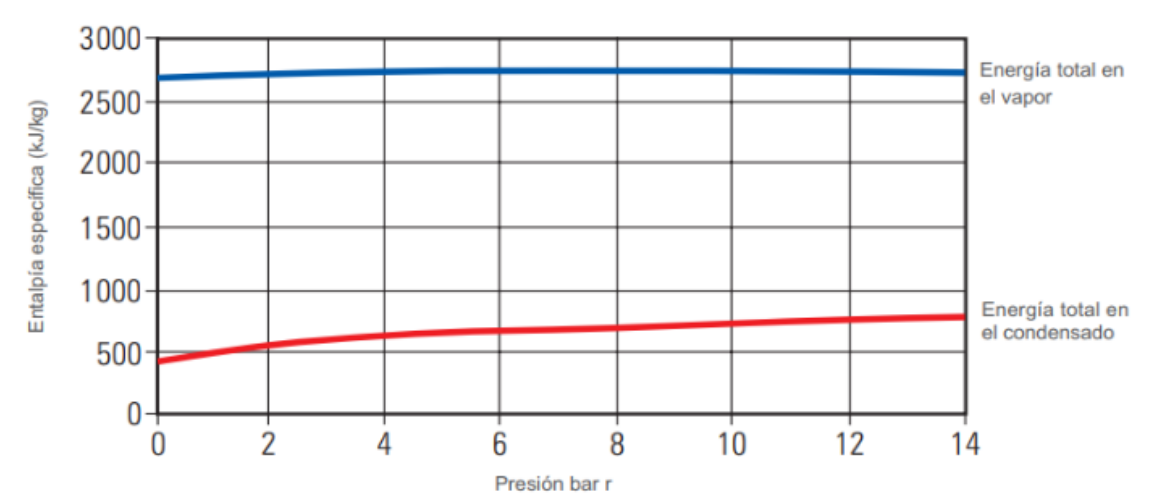

El condensado contiene un porcentaje relativamente grande (16 por ciento en algunos casos, dependiendo de la presión) de la energía utilizada para producir el vapor. Con el aumento de los costos de energía de hoy, las instalaciones deben devolver todo el condensado posible a la sala de calderas. El condensado debe mantenerse en un estado de alta energía o simplemente tan caliente como sea posible. Una razón típica de la pérdida de condensado en el sistema se debe a la falla de elementos en el sistema de condensado. En este documento, abordaremos las principales razones de las fallas de los componentes y brindaremos recomendaciones para lograr ahorros de energía con un sistema de condensado que funcione correctamente.

Códigos de tubería de condensado

El Código de Tuberías de Potencia B31.1 describe los requisitos mínimos para la construcción de tuberías de servicio auxiliar y de potencia. B31.1 se aplica a la tubería de condensado cuando la presión y las temperaturas son superiores a 100 psi. Sin embargo, es una práctica recomendada aplicar estas normas a todos los sistemas de condensado.

Mantenimiento

Una especificación razonable para el diseño del sistema de condensado es proporcionar una vida útil confiable y larga de más de 20 años sin una falla primaria del sistema de condensado.

El personal de la planta debe asumir que los diseños del sistema de condensado deben incluir un mantenimiento y servicios de la planta razonables. Renunciar a un plan de mantenimiento proactivo reducirá la vida útil prevista del sistema de condensado.

Materiales

Debido a que las tuberías de condensado están potencialmente sujetas a ácido carbónico, un elemento corrosivo dañino, la selección del material es importante. El material recomendado para usar en un sistema de condensado es acero inoxidable. El acero inoxidable mejora en gran medida la capacidad de las tuberías para resistir el ataque corrosivo para una vida útil más larga y confiable. Sin embargo, al comprender las limitaciones de costo de un sistema de condensado de acero inoxidable, existen otras alternativas disponibles. Si se usa tubería de acero al carbono por razones económicas, se usa tubería de cédula 80 debido al espesor de pared más pesado, lo que prolonga la vida útil de la tubería en un ambiente corrosivo.

Tipos de conexión

Soldar la tubería de condensado o usar tubería con conectores de tubo minimizará las fugas. La tubería de condensado se expandirá y contraerá durante el ciclo térmico normal de la operación del sistema de vapor. Desafortunadamente; Los fabricantes de componentes de vapor todavía ofrecen una gran cantidad de componentes con conexiones roscadas (NPT).

Estas conexiones roscadas son inherentemente un punto débil en el sistema de vapor / condensado y serán el primer elemento atacado por el ácido carbónico corrosivo, particularmente las roscas cerca del fondo de la tubería. Además, las conexiones roscadas no tienen la capacidad de soportar la expansión y contracción del sistema de vapor / condensado, por lo que se producirán fugas. Las conexiones de tubería de condensado más comunes se enumeran a continuación en orden de preferencia:

• Uniones soldadas

• Material de tubo con conectores de tubo

• Bridas

• Tubería roscada solo cuando sea necesario

Tubería vs tubing

El tubing es un método aceptable de tubería, sin embargo, generalmente se subutiliza. El tubing proporciona una conexión mejorada de los componentes de vapor y otros dispositivos en el sistema. Soldar tubos de tamaños más pequeños (menos de 1 pulgada) requiere mucho tiempo y es costoso. El uso de tubing reduce la cantidad de soldaduras necesarias en una instalación.

Mantenibilidad

La mayoría de los sistemas mecánicos funcionan a niveles de rendimiento máximos después de una nueva instalación. Sin embargo, la capacidad de mantenimiento del sistema realmente determina la capacidad de recuperación y confiabilidad del sistema. Los componentes del sistema, incluidas los tubings, los tubos, las trampas de vapor, las bombas de condensado, etc., deben diseñarse e instalarse teniendo en cuenta las funciones de mantenimiento.

Francamente, si el personal de la planta no puede acceder a los dispositivos, se realizará poco o ningún mantenimiento y la integridad general del sistema se deteriorará.

Dimensionamiento de la tubería de condensado / tubería

El tamaño de las líneas de condensado se calcula de manera diferente al tamaño de otros fluidos transferidos en las tuberías. Aunque el condensado es agua caliente, dimensionar una línea de condensado como si fuera agua caliente resultaría en una línea de menor tamaño. Las líneas de condensado de tamaño insuficiente crearán una contrapresión excesiva en el sistema, así como problemas de mantenimiento y proceso en todo el sistema. El elemento clave para recordar es que existen dos diferencias principales entre el condensado y el agua caliente. Las líneas de condensado contendrán dos fases, condensado (líquido) y vapor flash (gas). Por lo tanto, el tamaño correcto de una línea de condensado se encuentra entre una línea de agua caliente y una línea de vapor. Con el conocimiento adecuado, una línea de condensado puede dimensionarse para lo siguiente:

• Carga de líquido condensado

• Carga de vapor flash

• Factor de negligencia

Esto se define como la pérdida de vapor resultante de trampas de vapor defectuosas o válvulas de derivación abiertas. Esto es más común en los sistemas de lo que normalmente se reconoce. El vapor de escape agregará flujo de vapor a la línea de retorno y debe incluirse en los cálculos. El condensado que está libre de vapor flash se puede bombear y dimensionar como líquido solamente (flujo de una sola fase). Las velocidades de la tubería de condensado (líquido y vapor flash) deben ser inferiores a 4500 pies por minuto para evitar golpes de ariete del sistema y otros efectos dañinos. Las velocidades de la tubería de condensado (solo líquido) deben ser inferiores a 7 pies por segundo.

Identificación correcta del tipo de condensado

La colocación de líneas de retorno de condensado es crucial para asegurar el funcionamiento adecuado del equipo de proceso. El primer paso es comprender e identificar el tipo de línea de condensado.

Gravedad

Esto describe todos los equipos de proceso con una válvula de entrada de vapor moduladora y una aplicación de presión de vapor muy baja donde la línea de retorno de condensado debe estar en o cerca de las condiciones atmosféricas. Por lo tanto, el condensado se drena por gravedad a un tanque de recolección de condensado ventilado (atmosférico).

- Retorno de baja presión

Retorno de condensado menor a 15 psi.

- Media presión

Retorno de condensado entre 15 y 100 psi.

- Retorno de alta presión

Presiones del sistema de tubería de retorno de condensado de 100 psi o más

La mayoría de los problemas del sistema de condensado se deben a la ubicación de las líneas de condensado en relación con el equipo de transferencia de calor, la trampa de vapor y otros dispositivos de drenaje.

Conexión al cabezal de condensado

Es imperativo que todos los ramales de condensado estén conectados en el punto muerto superior del cabezal de condensado principal en un plano horizontal. Esto no se puede exagerar y no hay excepción a esta regla. Las conexiones de condensado incorrectas se enumeran a continuación:

• Conexión a la parte inferior de un cabezal de condensado.

• Conexión al lateral de un colector de condensado.

• Conexión a un cabezal de condensado vertical.

Las conexiones de condensado enumeradas anteriormente causarán problemas en el sistema, principalmente golpes de ariete. El vapor flash introducido en el cabezal de condensado principal debido a una ubicación de conexión inadecuada interactuará con el condensado más frío causando golpes de ariete. El martillo de ariete es la causa principal de fallas prematurade componentes en un sistema de vapor / condensado.

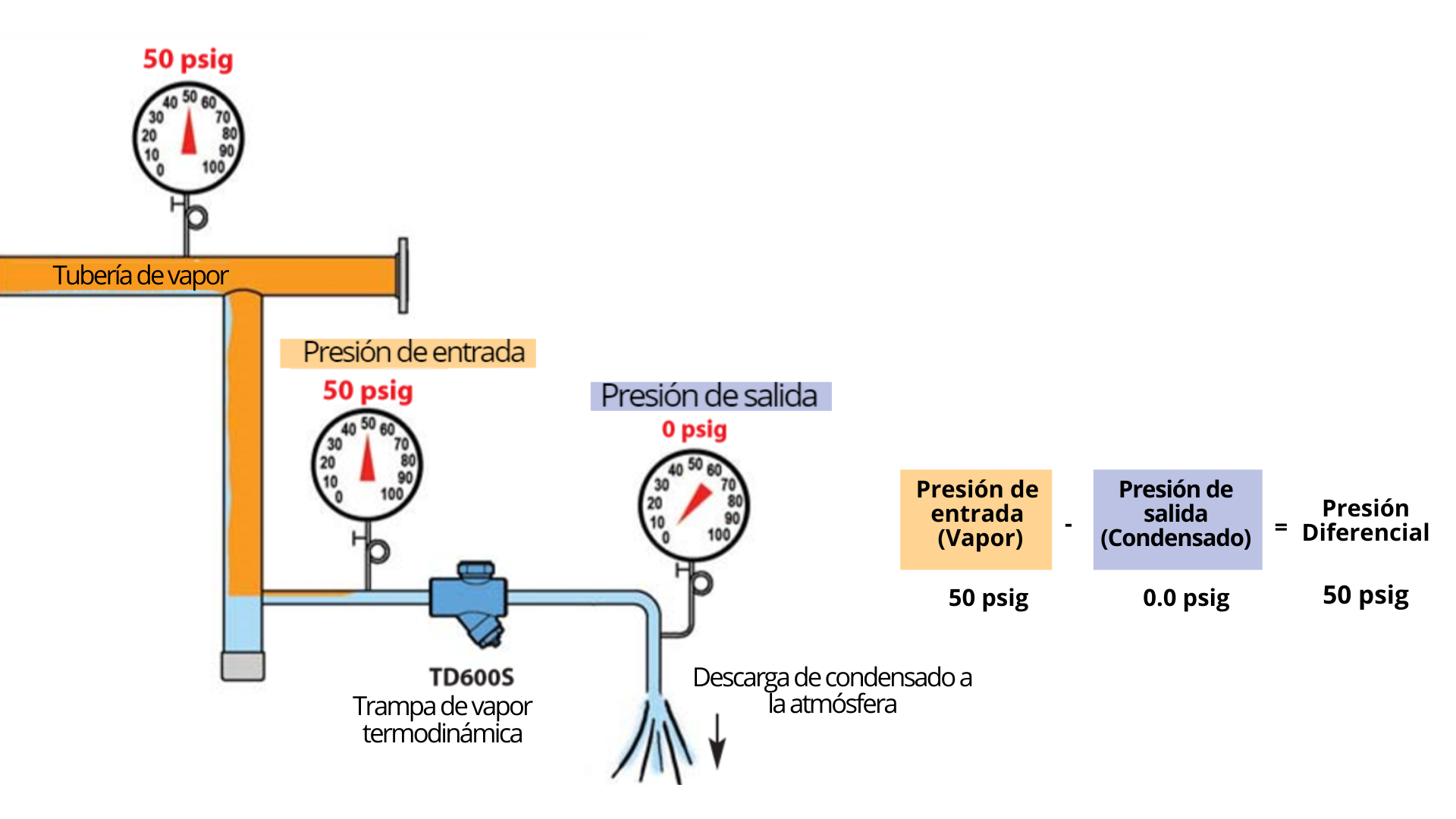

Manómetros

Finalmente, una nota sobre manómetros. Estos dispositivos, cuando se instalan correctamente en el sistema de retorno de condensado, son una gran ventaja para ayudar a identificar el proceso y las fallas del sistema de vapor. Si los manómetros no están instalados, siempre coloque las conexiones y válvulas necesarias en el sistema para un manómetro. Esto permitirá al personal de mantenimiento instalar un medidor durante los procedimientos de resolución de problemas. Es necesario incluir un tubo sifón (rabo de chancho) y una válvula de aislamiento con cada manómetro. La válvula de aislamiento debe estar clasificada para la presión y temperatura del sistema operativo. Además, un manómetro lleno de líquido será más resistente a las vibraciones del sistema si no hay posibilidad de obtener manómetros especiales antivibración.

Conclusión

El condensado contiene un alto porcentaje de la energía (normalmente el 16 por ciento) que se utiliza para producir vapor. La recuperación y devolución de todo el condensado posible a la planta de calderas es el mejor método para la contención de costes y la mejora de la eficiencia energética.

Recuerde estos consejos:

• Recupere y devuelva todo el condensado posible a la planta de calderas lo más caliente posible.

• No acepte fallas de componentes dentro de los tres años de funcionamiento.

• Instale los componentes teniendo en cuenta el mantenimiento.

• Dimensione las líneas de condensado entendiendo que el medio será un flujo de dos fases.

• Utilice conexiones que minimicen las fugas.

• Comprenda las distintas presiones de retorno de condensado disponibles para diseñar el sistema de tuberías con el flujo adecuado.

• Recuerde permitir la instalación de manómetros en todo el sistema.

• Estos dispositivos económicos son una ayuda clave en la resolución de problemas del sistema de vapor y condensado.

• Seguir estas reglas ayudará a asegurar una vida útil larga y confiable del sistema de

condensado.