Las plantas modernas que usan calderas se centran cada vez más en la eficiencia energética, reduciendo su huella física y minimizando los costes de capital e instalación. Las empresas se esfuerzan por mantener el costo total de operación lo más bajo posible para seguir siendo competitivas en la economía global. Uno de los desafíos es tener un suministro de vapor que pueda manejar grandes variaciones en la demanda.

Si la caldera es demasiado pequeña para manejar las demandas máximas, la planta no puede funcionar como se diseñó. Si la caldera está dimensionada para manejar breves ráfagas de vapor, la caldera puede estar sobredimensionada y tener una mayor entrada de energía en comparación con la salida debido a menores eficiencias con cargas más bajas.

La eficiencia de la caldera puede verse afectada significativamente cuando la caldera está sobredimensionada por varias razones. La combustión es mucho más eficiente cuando se opera a tasas de llama más altas. Cuando los quemadores pasan continuamente de fuego alto a fuego bajo o incluso se apagan, se pierde eficiencia. Durante el reinicio del quemador, el ventilador de aire de combustión debe funcionar sin encender el quemador para purgar el combustible debido a la fuga. Durante el apagado, también se debe quemar cualquier combustible restante de la cámara de combustión. Ambos desperdician combustible y energía. Las calderas también pierden energía por las pérdidas de calor radiante de su carcasa. A tasas de llama más bajas, el porcentaje de energía perdida es mayor que a tasas de llama más altas, lo que reduce nuevamente la eficiencia. Todas estas paradas y arranques también causan desgaste en el equipo, aumentando los costos de mantenimiento.

Una de las principales causas de estas amplias variaciones operativas es el proceso por lotes. Estos son particularmente difíciles porque requieren grandes cantidades de vapor en ráfagas que pueden ser de larga o corta duración. Industrias como lavanderías, espuma expandida, enlatado y elaboración de cerveza pueden ser excelentes candidatos. Cuando la demanda de vapor alcanza su punto máximo, puede producirse una caída de presión que cause problemas potencialmente graves. A medida que baja la presión, puede provocar una rápida ebullición del agua y apagar la caldera debido a los bajos niveles de agua. A medida que se agrega el agua de la caldera, la manta de vapor podría colapsar por completo y cerrar la planta debido a la falta de vapor. Otro escenario podría permitir que la presión cayera pero seguir produciendo vapor húmedo. Este vapor húmedo tiene muchos aspectos que son perjudiciales para las operaciones:

- Reduce la eficiencia térmica del vapor.

- También puede causar erosión a medida que el agua se mueve a través de las líneas de vapor.

- Se condensará más rápido debido a las pérdidas de calor radiante.

- Podría provocar un golpe de ariete debido a la incapacidad de las trampas de vapor para eliminar el condensado.

- Incluso podría afectar la calidad del producto para el que está diseñado el vapor para calentar, cocinar, curar, etc.

Entonces, la pregunta es: "¿Cómo se satisfacen los cortos períodos de alta demanda sin comprometer la eficiencia?" La respuesta puede ser tan simple como instalar un acumulador de vapor. Estas unidades han existido durante años, pero a menudo se pasan por alto durante el diseño del sistema. Estos recipientes actúan como un sistema de almacenamiento de vapor que puede liberar vapor cuando la demanda es mayor que la capacidad de producción de la caldera y recibir vapor cuando la demanda es menor que la que producen las calderas. Esto permite una caldera más pequeña de lo que requiere la demanda máxima y evita que la caldera sobredimensione y funcione con eficiencias más bajas. Los acumuladores de vapor pueden responder muy bien a los cambios de demanda, reduciendo los costos de capital e instalación al tiempo que ocupan un espacio físico mucho menor.

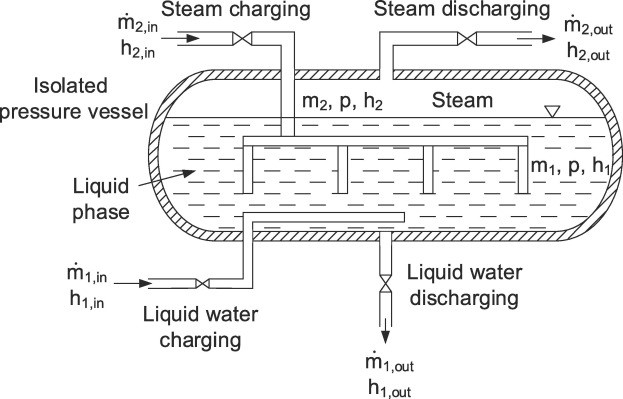

Un acumulador de vapor es un tanque de presión de acero aislado que contiene agua caliente y vapor a presión que se puede liberar cuando la demanda es mayor que la capacidad del sistema de caldera. Permiten que una planta con una demanda de carga baja inyecte el exceso de vapor en una gran cantidad de agua bajo presión. Con el tiempo, el agua almacenada aumenta de temperatura y presión hasta que alcanza la temperatura de saturación para la presión de funcionamiento de la caldera. Si el tanque tiene más vapor / agua de lo necesario, una trampa elimina el exceso de agua / condensado para mantener el nivel de agua del acumulador y envía el condensado de regreso al tanque de agua de alimentación. Esto deja espacio para el vapor de mayor volumen cuando el agua se convierte en vapor. Cuando la demanda excede la capacidad de la caldera, la caída de presión resultante dentro del acumulador de vapor hará que parte del agua caliente se convierta en vapor. Luego, el vapor se utiliza para satisfacer la demanda del sistema. El acumulador se recarga durante el siguiente período de tiempo en el que hay un excedente de vapor debido a una demanda inferior a la producción de los sistemas de calderas.

Si bien un acumulador de vapor puede parecer la solución definitiva para muchas aplicaciones, hay algunas consideraciones importantes que deben revisarse. Debe haber suficiente capacidad en exceso durante los ciclos de menor demanda para cargar completamente el acumulador. La demanda total de vapor también debe ser menor que la capacidad total de la caldera. El acumulador debe tener el tamaño adecuado para poder almacenar suficiente agua caliente presurizada y permitir la expansión del vapor durante los picos de demanda de vapor.

Los acumuladores de vapor vienen en una variedad de configuraciones, y a continuación se muestra un ejemplo.