¿QUÉ ES TEEP?

TEEP (Total Effective Equipment Performance o Desempeño efectivo total del equipamiento) es una métrica de rendimiento que proporciona información sobre la verdadera capacidad de su operación de fabricación. Tiene en cuenta tanto las Pérdidas de equipos (medidas por OEE) como las Pérdidas programadas (medidas por Utilización).

El TEEP se calcula multiplicando cuatro factores: disponibilidad, rendimiento, calidad y utilización.

Comparemos brevemente OEE y TEEP:

OEE mide el porcentaje de tiempo de producción planificado que es verdaderamente productivo.

TEEP mide el porcentaje de todo el tiempo disponible que es verdaderamente productivo.

Si su puntaje TEEP es del 100%, entonces está haciendo solo las partes buenas, lo más rápido posible, sin paradas, las 24 horas del día, los 7 días de la semana. En otras palabras, no tiene pérdidas programadas ni pérdidas OEE.

¿CÓMO SE CALCULA EL TEEP?

TEEP se calcula como:

TEEP = OEE × Utilización

La utilización se calcula como:

Utilización = Tiempo de producción planificado / Todo el tiempo

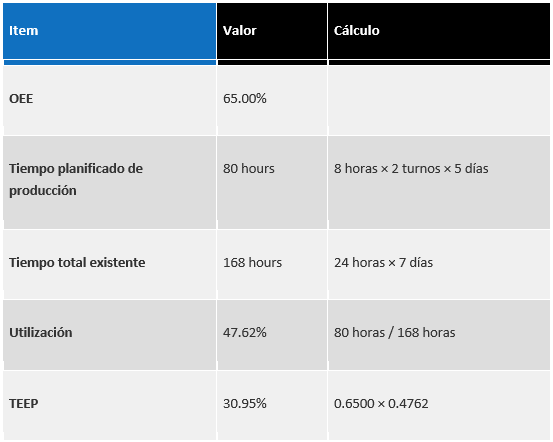

A continuación se muestra un ejemplo sencillo, basado en una operación de fabricación con una puntuación de OEE del 65%, que ejecuta dos turnos de 8 horas al día, cinco días a la semana.

Cálculo del valor del artículo

OEE 65,00% Cómo calcular OEE

Tiempo de producción planificado 80 horas 8 horas × 2 turnos × 5 días

Todo el tiempo 168 horas 24 horas × 7 días

Utilización 47,62% 80 horas / 168 horas

TEEP 30,95% 0,6500 × 0,4762

TEEP Y LA FÁBRICA OCULTA

TEEP indica cuánta capacidad está esperando para ser desbloqueada en su “fábrica oculta”. En otras palabras, muestra cuánto potencial tiene para aumentar el rendimiento con su equipamiento actual. En muchos casos, recuperar tiempo de su fábrica oculta es una alternativa más rápida y menos costosa a la compra de equipos nuevos.

TEEP también se puede utilizar para tener una idea de su capacidad de ventas potencial, ya que tiene en cuenta la capacidad total de su planta de fabricación. Sin embargo, tenga en cuenta que incluso una planta de fabricación de clase mundial que opera las 24 horas del día generalmente logra solo del 80% al 90% de utilización de la capacidad total.

CAPACIDAD DE FABRICACIÓN Y UTILIZACIÓN

La capacidad se puede definir como "la cantidad que se puede producir". Desde una perspectiva de fabricación discreta, podemos definir la capacidad como “el número máximo de piezas que se pueden fabricar”. La capacidad es fundamentalmente una métrica basada en partes (por ejemplo, nuestra capacidad actual es de 24.000 widgets rojos por hora).

La utilización se puede definir como "cuánto se usa algo". Desde una perspectiva de fabricación discreta, podemos definir la utilización como "la proporción de tiempo que se utiliza el equipamiento de fabricación". La utilización es fundamentalmente una métrica basada en porcentajes (por ejemplo, nuestra utilización actual es del 47,62%).

PERSPECTIVAS SOBRE LA PÉRDIDA

Curiosamente, las pérdidas se pueden ver desde tres perspectivas:

Unidades parciales (perdimos 1,000 unidades de producción potencial)

Unidades de tiempo (perdimos dos horas de producción)

Unidades de porcentaje (perdimos el 17% de nuestro tiempo de producción planificado)

Las tres perspectivas pueden ser útiles, dependiendo de si está pensando en términos de ventas / capacidad (unidades de piezas), mano de obra / utilización (unidades de tiempo) o rendimiento de fabricación (unidades porcentuales).