Los fabricantes comenzaron a ofrecer versiones de manómetros rellenas de líquido para aplicaciones mucha vibración y pulsación. Un medidor lleno de líquido es un medidor estándar donde la caja se llena con un líquido viscoso. El líquido seleccionado para el relleno depende del proceso y la temperatura ambiente y su compatibilidad química con los medios del proceso. Algunos fluidos de relleno comunes incluyen glicerina, mezcla de glicerina / agua, silicona y halocarbono.

Al llenar la caja con líquido, los fabricantes pueden mitigar los efectos de la vibración y la pulsación en los medidores de presión. El líquido en la caja proporciona resistencia hidrostática contra el movimiento continuo. El fluido también actúa como lubricante para los componentes internos del medidor, eliminando la amenaza de desgaste prematuro y reduciendo la probabilidad de daños por vibración y pulsación.

El uso de manómetros llenos de líquido resuelve los problemas de vibración y pulsación, pero presenta muchos otros problemas. El problema principal implica la posibilidad de fugas de líquido del medidor.

Mientras se envía, o después de la instalación, existe la posibilidad de que el líquido se escape del manómetro. Esto disminuye la capacidad del medidor para amortiguar la vibración, disminuyendo su efectividad. Además, dependiendo de cuánto líquido se haya filtrado del medidor, la curvatura que toma la superficie libre de dicho líquido encerrado puede estar descansando a un nivel que haga que el medidor sea difícil de leer.

El problema más grave que puede ocurrir es que después de instalado el manómetro ocurra una fuga del líquido interno. Éste puede terminar en el piso y por su viscosidad es extremadamente resbaladizo, lo que resulta en un ambiente de trabajo peligroso. Esto puede generar rechazo por parte de las industrias, y evitar la instalación de medidores llenos de líquido por estrictas pautas de seguridad.

Si un medidor lleno de líquido necesita servicio o recalibración, el proceso se vuelve más complicado que con un medidor seco. El medidor primero debe vaciarse y secarse antes de ser reparado. Una vez que ha sido reparado o recalibrado, el medidor debe rellenarse antes de reinstalarse. Esto aumenta el tiempo de respuesta del manómetro.

El fluido de relleno agregado a un manómetro también afecta las temperaturas en las que puede operar. La glicerina, que a menudo es el relleno estándar en los medidores llenos de líquido, tiene un rango de temperatura de aproximadamente -20°C a 65°C (-4°F a 150°F). Se requiere un fluido especializado para temperaturas fuera de este rango que puede ser más costoso y generar tiempos de entrega más largos.

La decoloración es otro problema del entorno externo, los medidores que se instalan en lugares con exposición prolongada a la luz solar, expuestos al ambiente o al calor del medio de proceso (por encima de las especificaciones del fluido de llenado), pueden experimentar líquido descolorido. Esto dificulta la lectura de la presión del proceso.

Además, un medidor lleno (independientemente del tamaño) tiene el doble de peso que un medidor seco. El peso adicional dará como resultado mayores costos de transporte y consumo de combustible.

La evolución de los manómetros

A medida que los medidores de presión continuaron evolucionando, se diseñó una solución que proporciona amortiguación de vibraciones y pulsaciones sin los aspectos negativos del llenado de líquido. Los medidores de presión StabiliZR™ de Winters son medidores secos capaces de eliminar el aleteo del puntero causado por la vibración y la pulsación.

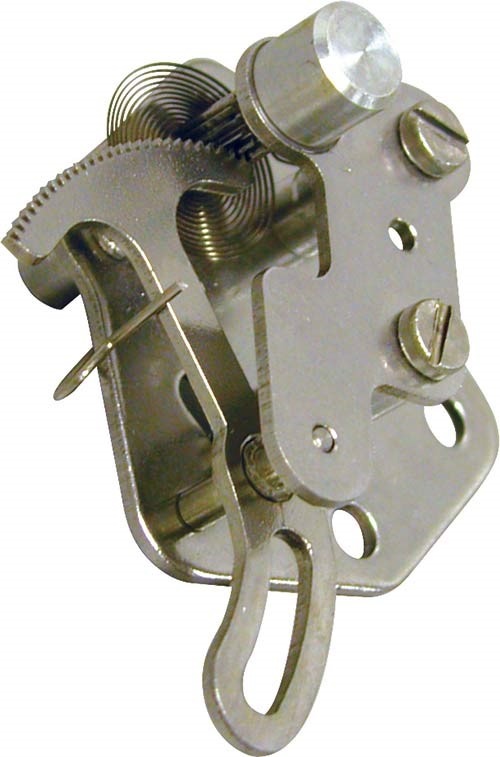

Los medidores StabiliZR™ están diseñados con un eje de puntero que se extiende hacia la parte posterior del movimiento con dos paletas que se agregan al eje. Esta porción extendida del eje está encerrada por una tapa llena de compuesto humectante. La tapa se sella permanentemente, evitando que el compuesto humectante tenga fugas.

Con la pequeña cantidad de líquido contenido en una tapa sellada, el medidor StabiliZR™ combina las mejores características de un medidor seco y un medidor lleno de líquido. No hay riesgo de que el medidor tenga fugas, lo que significa que el medidor siempre será fácil de leer y no hay riesgo de deslizamiento causado por el líquido de llenado con fugas. El mantenimiento y la calibración se pueden completar más rápido al eliminar la necesidad de drenar, secar y luego volver a llenar el medidor.

Debido a que la caja no está llena, los medidores StabiliZR™ pueden operar en un rango más amplio de temperaturas (en algunos casos -40°C a 120°C (-40°F a 250°F). El medidor también se puede instalar a la luz solar directa sin el riesgo de que el líquido de relleno descolorido obstruya la lectura del medidor.

Los manómetros a menudo se pasan por alto en un proceso. Su costo en relación con otros componentes es muy bajo y esto puede hacerlos una ocurrencia tardía al diseñar, operar y mantener equipos. Sin embargo, el papel del medidor como indicador de eficiencia o falla potencial, lo hace crítico en la salud general de un proceso.

La evolución de seco a lleno de líquido y luego a StabiliZR representa una mejora continua a medida que los manómetros se adaptan a las demandas cambiantes de la industria.

Fuente: www.winters.com