Paso 1 Para el análisis de compresores de aire: Monitorización de los costes de la energía consumida por los compresores de aire

El primer paso es instalar medidores de caudal precisos de aire comprimido en todos los lugares esenciales con el fin de obtener datos de medición fiables.

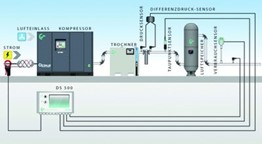

Los instrumentos se montan directamente en las tuberías principales de la instalación de aire comprimido. En la primera etapa, debe registrarse (de forma ideal en un registrador de datos) el consumo de aire comprimido en la línea de suministro principal (salida de la sala de compresores) y en un segundo paso en las líneas de aire comprimido que desvían a los grandes consumidores individuales finales.

Como se indica en el ejemplo, el registrador de gráficos inteligente DS 500 registra directamente en la producción de aire comprimido en la sala de compresores, mediante un caudalímetro VA 500, con el punto de rocío FA 510 y el consumo de energía con el amperímetro de pinza CS además de la presión con el sensor de presión CS.

En la práctica una medición de aire comprimido debe hacerse al menos durante una semana completa. Lo ideal sería que de viernes a viernes con el fin de obtener los datos de consumo de la planta de aire comprimido por un período completo de producción. Las fugas de aire se ven claramente, especialmente los fines de semana. En estos momentos el consumo de planta debe ser casi "cero m³ / h" (aunque esto no es 100% realista en la práctica). De esta forma podemos analizar los comportamientos en el fin de semana, cuando los compresores sólo se ejecutan para la generación de la presión de las fugas y el inicio de la semana se ve claramente por la gran subida de caudal necesaria para llenar la instalación al inicio de la producción.

El registrador gráfico inteligente DS 500 CS Instruments ofrece soluciones personalizadas.

Monitorización de los costes de la energía consumida por los compresores de aire.

Paso 2 para el análisis del aire comprimido: Localización de fugas de aire responsables de las pérdidas del aire comprimido

Ahora, en la segunda etapa hay que localizar donde están las pérdidas de aire comprimido. La forma más eficaz de hacerlo es enumerando de forma individual los mayores consumidores (ya sean líneas, máquinas de alta producción o zonas de trabajo). Midiendo en estos consumidores usted podrá ver enseguida y de forma clara donde centrar sus esfuerzos en la eliminación de fugas. Para ello puede ayudarse de nuestro detector de fugas ultrasónico LD400 para encontrar hasta la más pequeña fuga.

Aproveche esta oportunidad de reducir sus costes de producción y su factura eléctrica, a través del análisis sistemático que puede realizar automáticamente con los registradores gráficos inteligentes. DS 500. Además, los datos medidos se pueden almacenar de forma fiable en el servidor de empresa durante muchos años para dar trazabilidad a las actuaciones realizadas. Puede así mismo revisar los umbrales de alarma que usted ha configurado para las diferentes áreas de consumo, de esta forma reconocerá inmediatamente los consumos indeseados (malas prácticas, mangueras defectuosas, etc ) de las zonas perdiendo la menor cantidad de dinero posible. Puede recibir un mail o SMS o incluso puede cerrar las válvulas de aire comprimido con los dos relés de alarma.

Gran cantidad de fugas se pueden eliminar fácilmente sustituyendo acoplamientos de aire comprimido, conectores rápidos, pequeños tramos de tubo. Desde luego esto es mucho más laborioso si hace tiempo que no se revisa la instalación o si la instalación es antigua y con secciones de tubería pequeñas (la velocidad del aire comprimido en el interior de la tubería no debe exceder los 6m/s, a partir de esa velocidad la presión cae drásticamente) Es muy habitual que este fallo en el diseño de las tuberías se supla aumentando la presión de generación de los compresores desperdiciando así la energía.

Por otro lado una reducción de la presión en la línea 1 bar puede ahorrar aproximadamente 8% de la energía. ¿Cómo hacerlo? Los principales responsables son: los filtros sucios que llevan a una presión diferencial innecesarias y el dimensionamiento de las pequeñas tuberías. Para mantener los intervalos de sustitución de los filtros en los plazos indicados por los fabricantes es imprescindible que la calidad de aire generada por los compresores sea la adecuada, para este trabajo contamos con los medidores de punto de rocío FA400 y para configuración donde sean críticos los medidores de partículas en suspensión y vapor de aceite. Estos equipos también alertan sobre las averías en los secadores de aire comprimido (secadores frigoríficos, secadores de membrana o secadores de adsorción) que conducen a una formación de condensado, corrosión y tiempos de parada. (véase también el informe sobre este tema en el artículo sobre el registrador gráfico inteligente DS 500 CS Instruments).

Con el DS500 puede controlar todas estas variables de forma sencilla y automática.

Localización de fugas de aire responsables de las pérdidas del aire comprimido

Paso 3 para el análisis del aire comprimido: Transformarlo en soluciones

Cuando haya reconocido y analizado el potencial de ahorro energético de la línea principal de la planta de aire comprimido por medio de registradores gráficos, puede transferir los resultados del análisis de aire comprimido a todo el sistema de tuberías. Esta experiencia le ayudará a ahorrar energía con mejoras del sistema de aire comprimido. Por ejemplo, se debe analizar cuidadosamente si podría ser económicamente ventajoso sustituir tuberías demasiado pequeñas por tuberías con diámetros interiores más grandes. O sustituir sistemas de medición anticuados (como por ejemplo la medición de caudal por placa de orificio vortex) que generan caídas de presión por sistemas actuales que no generen caídas de presión como los caudalímetros VA400.

Otro punto de operación es sustituir las válvulas de bola que no cierran correctamente, las juntas de las válvulas de mariposa que no son estancas, estos son sólo algunos ejemplos. Hacer uso de los conocimientos de los pasos 1, 2 y 3 y trabajar de forma continua y cuidadosa para encontrar las soluciones que mejor se adaptan. Un sistema de aire comprimido optimizado ahorra dinero y energía.

El uso de registradores gráficos inteligentes como DS 500 hará fácil lo que antes era una difícil tarea.

Transformarlo en soluciones

Paso 4 para el análisis del aire comprimido: Monitorizar las mejoras

Mantenga bajo supervisión su sistema de aire comprimido. Después de los pasos 1, 2 y 3 de los análisis de aire comprimido, el registro de los costes de consumo de aire comprimido y la energía, la localización de fugas de aire comprimido y las pérdidas de aire comprimido, la transferencia de las soluciones a todo el sistema de aire comprimido, el análisis del aire comprimido debe ser continuó como una tarea continua este es el paso más importante para una solución duradera. Para este propósito una persona debe hacerse responsable del ahorro de energía en las líneas de aire comprimido.

Un análisis puntual del aire comprimido no será suficiente para ahorrar energía. Generar un método de trabajo y la constancia son los mejores medios. El uso de registradores gráficos inteligentes como DS 500 hará fácil lo que antes era una difícil tarea.

Monitorear las mejoras

Si lo desea CS Instruments y Master SI le ayudarán en este caso con soluciones personalizadas.