El aire comprimido es una de las formas de energía más caras que hay. Un uso inteligente del aire comprimido ofrece un ahorro potencial enorme. Por eso es útil una medición del consumo que pueda medir y mostrar el consumo real de aire comprimido y descubrir incluso fugas mínimas con rapidez y fiabilidad.

Cuando se habla de costes operativos en los equipos de aire comprimido, se suele hablar de los gastos en energía. La electricidad es aproximadamente el 70-80 % de los costes generales de un sistema de aire comprimido. En función del tamaño del equipo puede ser un importe alto. Eso puede sumarse en instalaciones pequeñas a 10.000 - 20.000 € al año. Un importe que se puede reducir notablemente, en instalaciones que se operan correctamente. En una operación de tres turnos con una potencia de compresores de 200 kW, una distribución mala del aire comprimido puede ocasionar costes de energía innecesarios de más de 50.000 EUROS. Se trata, esencialmente, de la lucha contra las fugas y de la distribución correcta de la tubería de aire comprimido para minimizar las pérdidas de presión.

Normalmente en todas las empresas hay claridad respecto al consumo de la mayor parte de los otros medios, tales como electricidad, agua o gas. Al contrario que con el aire comprimido, las fugas de agua son visibles para todos y se solventan sin demora. Por el contrario las fugas en la red de aire comprimido desaparecen sin ser detectadas, también el fin de semana y en la inactividad de la producción. Los compresores siguen en funcionamiento, solo para mantener una presión constante en la red. En redes de aire comprimido extensas la tasa de fuga puede estar entre el 25 y el 35 %. Son los consumidores más activos, que trabajan 365 días al año.

En esa observación no se tienen en cuenta los costes para la elaboración de aire comprimido limpio y seco. Los secadores de frío y los secadores de absorción secan el aire con altos costes de servicio que se "escapan" inútilmente por las fugas. Como los costes de la energía están en alza continua ese ahorro de energía debe ser implementado para seguir siendo competitivos en el mercado. Solo cuando se conoce el consumo de máquinas o equipos individuales y es transparente para todos se pueden aprovechar los posibles ahorros.

Pero, a menudo falta el conocimiento de los equipos para detectar fugas. A continuación les mostraremos cómo puede detectar las cantidades de fugas en su empresa con facilidad:

Antes, se solían aplicar los métodos de contenedor, sencillos, pero imprecisos. Vaciando el tanque se puede determinar con sencillez la presencia de fugas. Para esa medición solo necesita un reloj y un manómetro. Además, debería conocer el volumen de almacenamiento del tanque y el sistema de aire comprimido. Para la medición se configura en primer lugar el tanque y el sistema de aire comprimido en el valor de presión de desconexión más alto.

Todos los consumidores de aire comprimido deben estar desconectados. Después se apaga el compresor y no se alimenta el sistema con aire comprimido. Ahora se mide el tiempo T, que transcurre hasta que hay una caída de presión de 1 a 2 bar por las fugas. La caída de presión entre la que se realiza la medición es libremente definible por el usuario. En la práctica el método descrito es, sin embargo, muy largo, impreciso e inadecuado por los siguientes motivos:

- El volumen de almacenamiento en los conductos de distribución no se puede determinar con exactitud.

- La precisión de la medición de la presión diferencial y del tiempo debe ser tenida en cuenta.

- Durante la caída de presión, el volumen de aire comprimido se enfría y por eso se modifica el valor de referencia del caudal.

- No se puede realizar una medición en línea con el protocolo de consumo. Este método forma parte de las denominadas mediciones indirectas, al igual que el método de la medición de carga y alivio, en el que se mide el consumo eléctrico con ayuda de pinzas amperimétricas y se agrega con los datos técnicos del compresor al caudal. Esos métodos indirectos son anticuados y no son aptos para detectar fugas en el rango de medición inferior.

Cálculo de fugas de aire comprimido con instrumentos modernos de medición del consumo.

Una medición del consumo o de las fugas del aire comprimido debería poder medir y almacenar el consumo real de aire comprimido y descubrir las fugas mínimas con rapidez y fiabilidad.

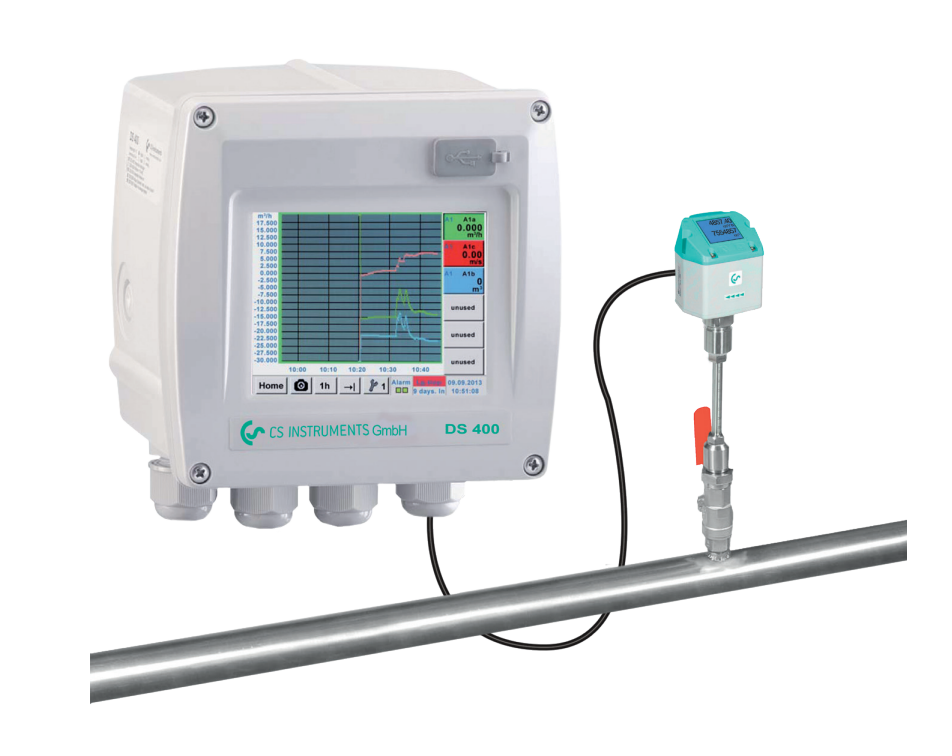

Novedad: caudalímetro DS 400 para aire comprimido y gases

Exclusivo a nivel mundial con pantalla gráfica de 3.5” con pantalla táctil y función de impresión. Con el nuevo caudalímetro DS 400 "listo para ser conectado" se puede medir tanto el caudal actual en m³/h, l/min, etc. como el consumo en m³ o l. La nueva estación de medición de caudal trabaja según el acreditado principio calorimétrico.

El corazón es el sensor de flujo, que se caracteriza por una estructura de sensor térmica novedosa, más eficiente, que muestra con los mismos valores de conexión eléctricos una mayor temperatura del chip. Comparado con otros instrumentos de medición calorimétricos el sensor tiene una masa mucho menor y con ello un tiempo de reacción más rápido.

No es necesaria una compensación adicional de la presión o de la temperatura. La ventaja de ello es que el usuario puede usar los caudalímetros sin problema en diferentes presiones y temperaturas, sin compensar cada vez. Además del aire comprimido también se pueden medir otros gases como:

- nitrógeno

- oxígeno

- CO2

- argón

- gas natural

- helio