¿Aprovecha el DSI en el calentamiento de líquidos y pastas en su proceso industrial?

Sepa por qué el calentamiento de líquidos por inyección directa de vapor es la opción preferida en muchas plantas industriales.

El calentamiento en línea de líquidos, pastas o lodos es un requisito en muchas operaciones alimenticias, químicas, farmacéuticas y de pulpa y papel. Se necesita un suministro ilimitado e instantáneo de agua caliente en multitud de aplicaciones industriales.

Los ingenieros y diseñadores tienen muchas opciones para calentar agua, líquidos o pastas, pero los calentadores de inyección directa de vapor (DSI) deben estar entre los primeros de la lista de opciones para estas aplicaciones desafiantes.

¿Por qué elegir la inyección directa de vapor?

La inyección directa de vapor ofrece un control de temperatura muy preciso, ±1° F.

Es fácil de instalar y se puede utilizar dondequiera que se disponga de vapor de media a alta presión.

En comparación con alternativas como el atomizado rociado de vapor del tanque o los intercambiadores de calor indirectos, los calentadores DSI pueden reducir los costos de combustible hasta en un 28 %, porque el líquido absorbe instantáneamente el 100 % de la energía disponible del vapor.

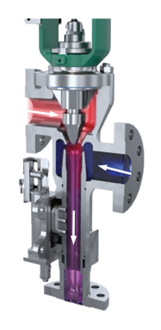

DSI es compacto y silencioso; los sistemas que lo usan pueden operar a un nivel de ruido por debajo de 80 dBA, más bajo que otros sistemas. Además, presenta una baja caída de presión (menos de 2 PSI) y un bajo diferencial entre las presiones de vapor y agua, lo que elimina la vibración dañina y el golpe de ariete.

La inyección directa de vapor tiene bajos costos de mantenimiento: algunos sistemas tienen solo una parte móvil, que se puede inspeccionar fácilmente y es relativamente económica de reemplazar.

Finalmente, DSI es ambientalmente seguro y no inflamable, a diferencia de los fluidos de transferencia de calor que requieren un manejo especial y monitoreo constante.

Ejemplos de inyección directa de vapor en procesos industriales

La inyección directa de vapor es superior a los intercambiadores indirectos para calentar agua en aplicaciones industriales porque brinda una respuesta rápida a las condiciones cambiantes del proceso y permite un control preciso de la temperatura dentro de un solo grado C.

El calentamiento con inyección directa de vapor es adecuado para muchos procesos industriales.

A continuación, algunos ejemplos de diferentes industrias:

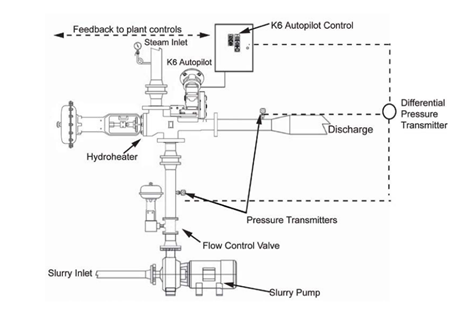

Muchos procesos en la industria química requieren que la temperatura del agua se controle con precisión antes de agregarla a un proceso por lotes. Un sistema DSI proporciona un control instantáneo de la temperatura, lo que reduce el tiempo del ciclo y aumenta la productividad. DSI también es ideal para dispersar gas en un líquido, mezclar dos vapores condensados o calentar recipientes, tanques y mezcladores con camisa de circuito cerrado de gran capacidad, como en este ejemplo.

En el procesamiento de alimentos, se requiere agua de proceso caliente a demandas variables para aplicaciones como desinfección de plantas, CIP, agua caliente por lotes, pasteurización, lavado de botellas, fajas, bolsas y cajas y estaciones de mangueras donde debe estar disponible agua caliente instantánea y controlada con precisión para cumplir con los estrictos requisitos y demandas de la planta.

La industria de la generación de energía utiliza DSI en numerosas aplicaciones, incluidos los sistemas de ósmosis inversa (R/O) utilizados en el tratamiento del agua de alimentación de calderas. Los sistemas DSI son más compactos que los intercambiadores de calor indirectos, lo que brinda a los diseñadores mucha más flexibilidad de diseño e instalación. Un ejemplo típico de aplicación DSI se da en un sistema de regeneración de lecho de resina con agua caliente.

En el procesamiento farmacéutico, la tecnología DSI se utiliza en aplicaciones como el tratamiento de flujo continuo de biorresiduos. El control preciso de la temperatura permite matar o inactivar las células vivas y luego enfriarlas antes de desecharlas. Por ejemplo, un sistema de inactivación de vapor residual requería que los desechos de varios reactores se calentaran a 140 °F, se mantuvieran durante un período de tiempo y luego se enfriaran a 60 °F.

Otros ejemplos industriales generales incluyen lavadoras de piezas, calentamiento de pastas y lodos y retrolavado de filtros.