Los beneficios a largo plazo que brinda este sistema justifica largamente su inversión.

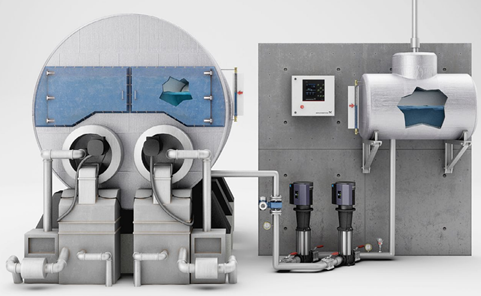

La disyuntiva a la que se enfrentan muchos ingenieros de planta en la actualidad es si continuar la alimentación de agua de caldero con operación on/off o modulante para calderas entre 300 BHP y 1500 BHP.

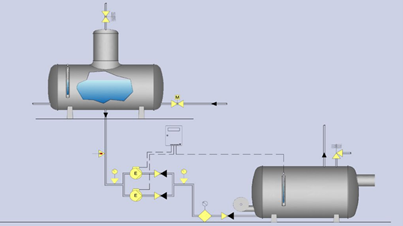

El control de alimentación continua modulante se rige por el nivel de agua en la caldera a medida que se reduce gradualmente debido a la evaporación del agua en vapor que sale de la unidad.

Con el esquema de agua de alimentación modulante, todas las bombas funcionan de manera continua a plena capacidad con válvulas de control de agua individuales que controlan la cantidad de flujo a la caldera en función de su tasa de evaporación. En este caso, a medida que la válvula de agua de alimentación se estrangula hacia el cierre, la tubería incluye una línea de recirculación entre la bomba y el tanque de alimentación para evitar que la bomba se detenga.

Debido a su relativa simplicidad, el sistema on/off es menos costoso de adquirir e instalar en comparación con uno modulante. Los costos de materiales y mano de obra son más bajos porque no hay una válvula de alimentación de modulación o una línea de derivación, y se trata de una bomba de menor potencia.

Sin embargo, existen desventajas considerables con el sistema on/off, comenzando por el estrés en la caldera misma.

Muchas de estas calderas se alimentan de tanques de condensado abiertos a la atmósfera que pueden variar mucho en la temperatura del agua de alimentación en función de la cantidad de condensado caliente que retorna y/o si el tanque incluye un difusor de vapor de precalentamiento, que podría aumentar la temperatura a 180-200° F como máximo. Siendo este el caso, la caldera se alimenta instantáneamente con una gran cantidad de agua relativamente fría teniendo en cuenta que la caldera opera normalmente a 100 psig, equivalente a 338 °F. Esto hace que el metal en el área de la conexión de alimentación se contraiga repentinamente, poniendo tensión excesiva en la conexión soldada. En última instancia, se producirán grietas, lo que provocará fugas y, finalmente, una reparación de la caldera con un tiempo de inactividad importante.

Otra desventaja es el arranque y la parada durante muchas horas de funcionamiento, lo que genera una tensión considerable en el motor, el eje y los cojinetes de la bomba, lo que genera reparaciones costosas y posibles tiempos de inactividad.

Por último, la operación de alimentación on/off a menudo causa problemas con el nivel de agua de la caldera, ya que muestra oscilaciones drásticas y los consiguientes disparos de la caldera por bajo nivel de agua o arrastre de agua al sistema de vapor. El arrastre puede aumentar la posibilidad de un golpe de ariete dentro del sistema de vapor, que puede ser peligroso para este.

Al comparar el sistema on/off con el sistema modulante, encontramos que el sistema modulante compensa todas las desventajas del sistema on/off.

Con el sistema modulante, la alimentación del agua de la caldera se adapta estrechamente a la tasa de vaporización de la caldera, lo que mitiga el problema del estrés. Esta alimentación medida de agua de la caldera también proporciona un nivel de agua más estable, y ciertamente vapor más seco porque el arrastre se controla mejor o se elimina por completo.

Otra opción que se podría considerar es agregar unidades de frecuencia variable (VFD) a los motores de las bombas de alimentación. Un VFD reduce drásticamente el consumo eléctrico del motor porque el consumo se reduce por el cubo de la reducción de velocidad.

Además del accionamiento VFD, se debe agregar un transductor de presión entre la bomba y la válvula de alimentación. Este transductor enviará una señal al VFD para aumentar o disminuir la velocidad en función de la apertura o el cierre de la válvula de alimentación, lo que aumentará o disminuirá el flujo y la presión en la tubería del colector común.

La última opción de valor agregado a considerar con el sistema continuo de modulación es un sistema de control basado en PLC, con el cual todos los sistemas de gestión de quemadores y control de combustión se pueden vincular en una sola plataforma, incluidos el control de nivel y los variadores VFD. Esto no solo hace que la complejidad del cableado sea menor, sino que también permite un excelente control del sistema y la recopilación y la tendencia de la información, incluida la resolución de problemas. Esto ahorra combustible, electricidad, costos de servicio y costoso tiempo de inactividad.

La única desventaja de un sistema continuo de modulación es su costo. Lo más inteligente es ir añadiendo de forma progresiva los sistemas adicionales para optimizar cada vez más el sistema.