En cualquier planta de proceso, puede encontrar cientos, o incluso miles, de válvulas de control. Estas válvulas son los elementos de control finales, el equipo que es responsable en última instancia de mantener las variables del proceso como el flujo, el nivel, la presión y la temperatura dentro del rango operativo deseado. Desafortunadamente, las válvulas de control a menudo se descuidan. Esto sucede de dos formas:

Los ingenieros, gerentes y otro personal responsable de mejorar la eficiencia del proceso a menudo pasan por alto la importancia de las válvulas de control. Tienden a enfocarse en otras secciones del circuito de control, mientras tanto ignoran el componente en el centro.

Las válvulas de control a menudo no reciben el mantenimiento adecuado, lo que significa que no pueden funcionar al nivel de rendimiento deseado. Esto puede contribuir a que se ignore su importancia.

¿Qué hacen sus válvulas de control por usted?

Es tentador pensar en las válvulas de control como simples componentes que regulan el flujo, la temperatura, etc. de los fluidos que pasan por sus tuberías. Esa es, por supuesto, su función principal. Pero el valor que aportan a sus operaciones va mucho más allá.

MEJOR CALIDAD DEL PRODUCTO

En la fabricación, la calidad del producto está íntimamente relacionada con la consistencia. No importa lo que haga, el producto que salga de su línea debe ser el mismo en todo momento. Si no es así, corre el riesgo de tener que tirar el producto o decepcionar a los clientes, que tienen ciertas expectativas. La consistencia en su producto depende de la consistencia en su proceso. No puede permitirse altos niveles de variabilidad del proceso; debe funcionar siempre de la misma manera. Este es exactamente el trabajo de sus válvulas de control. Al tener el tamaño y tipo de válvula correctos instalados en sus líneas y al mantener esas válvulas en buen estado de funcionamiento, reduce la variabilidad de su proceso y, a su vez, mantiene una alta calidad del producto de manera constante.

NIVELES MÁS ALTOS DE EFICIENCIA

Las válvulas de control hacen varias contribuciones a la eficiencia general de su planta, tanto en términos de producción como de energía.

Primero, al reducir la variabilidad del proceso, minimizan el desperdicio. Esto significa que tiene menos para desechar en toda la línea de producción, desde las materias primas hasta los productos terminados. En segundo lugar, al controlar con precisión las variables del proceso, las válvulas de control mejoran la eficiencia energética de su planta. Por ejemplo, al mantener el control de temperatura, pueden mejorar su eficiencia de calentamiento. Estos son solo dos ejemplos. En realidad, cada paso de su proceso brinda una oportunidad para una mayor eficiencia. Y la válvula de control es un factor clave para lograrlo.

ÚLTIMA LINEA MEJORADA

Al aumentar la calidad de su producto y aumentar su eficiencia, la humilde válvula de control puede tener un gran impacto en la rentabilidad de su planta en su conjunto.

Las válvulas de control que funcionan correctamente también aumentan la sostenibilidad medioambiental y reducen el exceso de costes de materiales. ¿Qué más se puede pedir?

¿Qué factores afectan el rendimiento de la válvula de control?

El truco es que no se dará cuenta de los muchos beneficios de las válvulas de control a menos que esas válvulas hagan su trabajo. Aquí, echamos un vistazo rápido a tres factores principales que afectan el rendimiento de la válvula de control.

TAMAÑO DE VÁLVULA

Muchas de las válvulas de control que se utilizan hoy en día están sobredimensionadas. Esto significa que, en condiciones normales de funcionamiento, operan a un porcentaje bajo de su capacidad nominal de flujo.El sobredimensionamiento de la válvula a menudo ocurre por una de dos razones. Los ingenieros no tienen suficiente información o no tienen la información correcta al diseñar el proceso para seleccionar la válvula ideal, O la válvula se sobredimensionó deliberadamente para dejar espacio para los ajustes del proceso en el futuro.

Independientemente del motivo, si su válvula es demasiado grande, perderá la capacidad de controlar la variable del proceso con mucha precisión. Esto significa que renuncia a las mejoras de calidad, eficiencia y rentabilidad que pueden aportar las válvulas de control.

TIEMPO DE RESPUESTA DE LA VÁLVULA

El tiempo de respuesta de una válvula es la rapidez con la que alcanza su nueva posición después de recibir una señal para moverse. Cuanto más rápido alcanza la posición una válvula, especialmente en respuesta a pequeños cambios de señal, con mayor precisión se puede controlar la variable del proceso. Y, como vimos anteriormente, el control preciso es lo que más cuenta.

Cuando una válvula no se mueve rápidamente, el resultado se conoce como "tiempo muerto". Este es el tiempo entre el cambio de señal y el momento en que la válvula llega a donde se supone que debe ir. El tiempo muerto es esencialmente tiempo perdido en su línea de producción: desestabiliza su control, permitiendo que la variabilidad del proceso se filtre.

OTROS COMPONENTES DEL CONJUNTO DE VÁLVULA

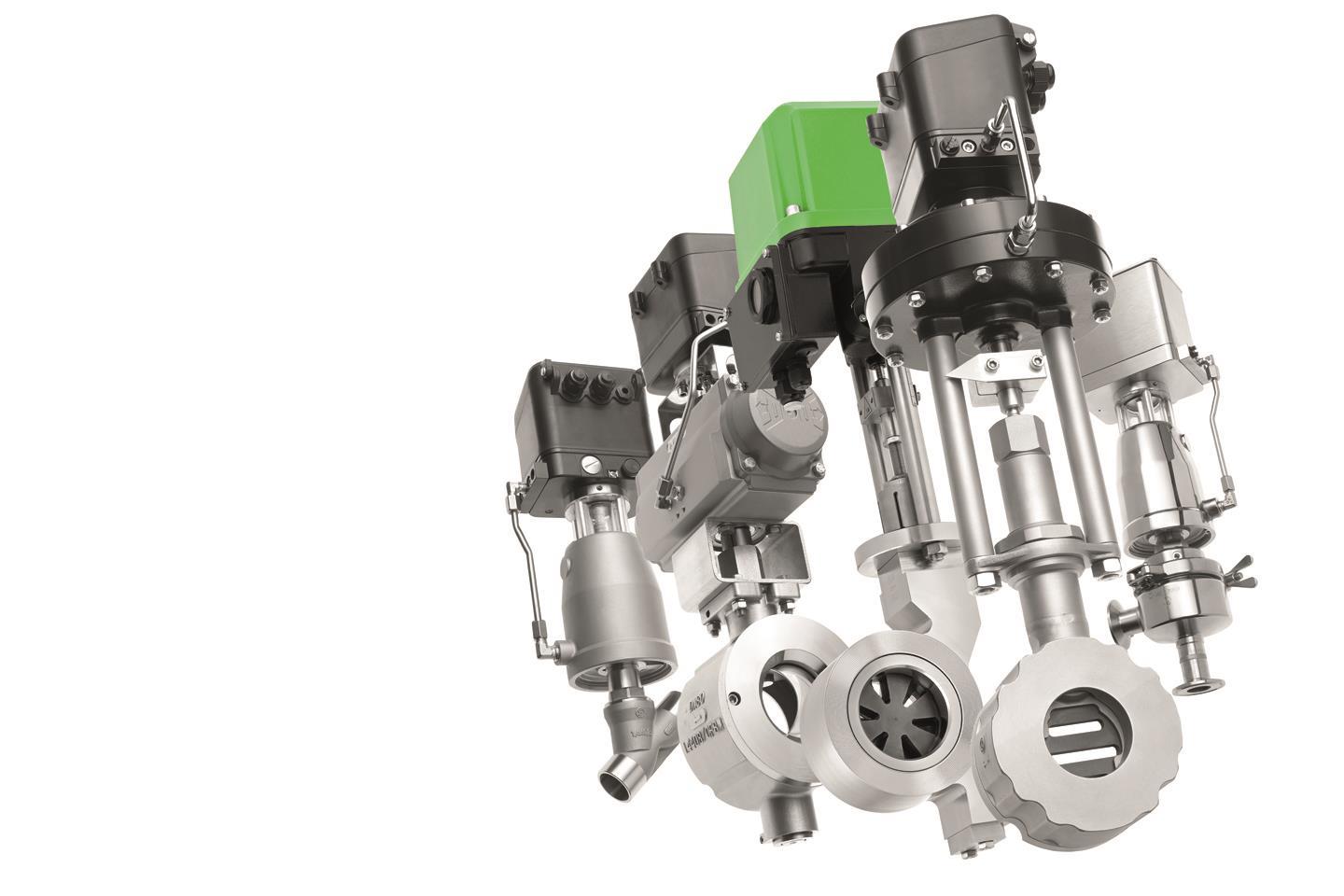

Las válvulas de control no funcionan por sí solas. En cambio, cada válvula de control es parte de un conjunto de válvula más grande, que incluye un actuador, quizás un posicionador y varios accesorios opcionales. Todos estos componentes, así como el diseño del ensamble en su conjunto, contribuyen al rendimiento general de la válvula.

¿Qué hace que las válvulas funcionen por debajo de su rendimiento máximo?

En una publicación anterior, exploramos problemas comunes de válvulas de control. A continuación, resumiremos estos problemas y sus causas.

BANDA MUERTA

Si cree que el tiempo muerto es malo, espere hasta que conozca de la banda muerta.

La banda muerta ocurre cuando el controlador envía una señal, pero la válvula no se mueve. La consecuencia es que el controlador debe enviar una señal aún mayor, lo que hace que la válvula se desplace demasiado, lo que significa que se abre o se cierra más de lo deseado. Obviamente, esto no ayuda en la lucha por reducir la variabilidad del proceso.

La banda muerta puede deberse a varios factores:

Un actuador de tamaño incorrecto

Enlaces mecánicos sueltos (también conocidos como reacción)

Exceso de fricción en el cuerpo de la válvula o el actuador

Accesorios defectuosos, como el posicionador

HISTÉRESIS

La histéresis se refiere a la condición en la que la misma señal de entrada produce resultados diferentes en la carrera ascendente desde la carrera descendente.

Por ejemplo, suponga que tiene una válvula de control que regula la presión. Cuando aumenta la señal de entrada del 20% al 30%, la presión pasa de 200 psig a 300 psig. Pero, si luego vuelve a bajar la señal al 20%, la presión no regresa a su posición inicial, se detiene en 225 psig. Puede ver cómo esto puede causar estragos en la variabilidad de su proceso.

Con frecuencia, la histéresis se debe a conexiones mecánicas sueltas entre los diferentes componentes del conjunto de la válvula. (Nota: si una válvula aún no tiene un posicionador, agregar uno es una forma rápida de reducir la histéresis).

FRICCIÓN ESTÁTICA

La fricción estática es una combinación de adherencia y fricción. El término describe una situación en la que una válvula se atasca en una posición particular. Al igual que con la banda muerta, el controlador debe emitir una señal más grande, lo que hace que la válvula sobrepase su posición deseada. Entonces, sin embargo, debido a que el vástago de la válvula es resistente al movimiento, se atasca en la nueva posición.

Varias causas subyacentes pueden provocar la fricción estática, que incluyen, entre otras:

Partes internas de la válvula pegajosas

Actuadores de tamaño insuficiente

Cierre hermético

Viscosidad del medio

Para la mayoría de los procesos, surgen problemas cuando la fricción aumenta por encima del 0,5% por ciclo.

NO LINEALIDAD

Por último, las válvulas de control funcionan mejor cuando responden a las señales de entrada de forma lineal. Como puede imaginar, la banda muerta, la histéresis y la fricción hacen que las válvulas se vuelvan no lineales.

¿Cómo mantener sus válvulas de control funcionando correctamente?

La mayor consecuencia de todos los problemas de las válvulas de control indicados anteriormente es la inestabilidad en el circuito de control. Esto suele tomar la forma de tiempo muerto. El resultado es que durante el retardo entre el controlador que envía la señal y la válvula que se desplaza a la posición deseada, el nivel de la variable del proceso será demasiado alto o demasiado bajo.

El truco para evitar el tiempo muerto, y sus consecuencias, es seleccionar la válvula adecuada para su aplicación, asegurarse de que la válvula esté instalada correctamente y seguir un plan de mantenimiento y reparación regulares. En esta sección, veremos cada uno de estos pasos uno a uno.

SELECCIÓN DE LA VÁLVULA DE CONTROL

Seleccionar una válvula de control no es como ir a la ferretería y elegir un grifo. Necesita tener un arsenal de información listo para asegurarse de obtener el tipo, tamaño y características correctos para su aplicación.

Existe una larga lista de datos necesarios para dimensionar adecuadamente la válvula de control. Esto permite ver que seleccionar una válvula de control no es una tarea fácil. Pero dada la importancia de estas válvulas, vale la pena hacerlo bien.

INSTALACIÓN DE LA VÁLVULA DE CONTROL

Para que su válvula funcione correctamente, debe estar instalada correctamente. Eso significa de acuerdo con las instrucciones del fabricante.

Entre las prácticas recomendadas tenemos:

- Siempre inspeccione su válvula para asegurarse de que no haya ocurrido ningún daño durante el envío.

- Limpiar tanto la válvula como la tubería.

- Instale la válvula en la orientación adecuada. Muchas válvulas de control se pueden instalar vertical u horizontalmente según la dirección del flujo.

- Asegúrese de que la tubería tenga un soporte amplio y esté correctamente alineada con la válvula.

- Proporcione a la válvula suficiente espacio libre para adaptarse al funcionamiento normal y que sea accesible para el mantenimiento.

Esta no es una lista exhaustiva, pero le da una idea de los tipos de cosas a las que debe prestar atención.

MANTENIMIENTO DE LA VÁLVULA DE CONTROL

Una válvula de control nueva funcionará al máximo rendimiento (al menos debería hacerlo). Pero para que siga funcionando año tras año, y década tras década, se requiere un plan de mantenimiento regular.

Para las válvulas de control, el mejor plan se basa en diagnósticos en servicio y mantenimiento predictivo.

- Diagnóstico de la válvula de control

Las nuevas herramientas de diagnóstico basadas en microprocesadores permiten a los técnicos probar y diagnosticar válvulas in situ. Esto equivale a que un técnico de servicio automotriz conecte su automóvil a una computadora para ejecutar diagnósticos, en lugar de desarmar el motor para examinar cada componente pieza por pieza.

Con estos diagnósticos avanzados, los técnicos de válvulas de control pueden detectar problemas como la banda muerta y la fricción, así como realizar un análisis de la causa raíz de su sistema de control completo. En otras palabras, los técnicos pueden encontrar cualquier problema y su causa sin tener que apagar el sistema. Si es necesario retirar la válvula del servicio para repararla, el técnico ya sabrá exactamente qué está mal y cómo solucionarlo, lo que significa que la válvula volverá a estar en funcionamiento en muy poco tiempo.

- Mantenimiento predictivo

Más allá de diagnosticar problemas actuales, las nuevas herramientas de diagnóstico basadas en microprocesadores permite a los técnicos predecir dónde pueden ocurrir problemas futuros y tomar medidas para protegerse contra ellos. Esto se denomina mantenimiento predictivo y puede reducir en gran medida el tiempo de inactividad y los costos asociados con el trabajo de mantenimiento.

La herramienta también ayuda a los técnicos a desarrollar programas de mantenimiento más precisos.

Por ejemplo, un técnico puede probar una válvula varias veces para establecer una línea de base de rendimiento. Luego, cuando llegue el tiempo de mantenimiento anual, el técnico probará la válvula nuevamente. Si la válvula sigue funcionando dentro del rango de la línea base, es posible que no sea necesario realizar ningún servicio. Al hacer esto, es posible que pueda extender su programa de mantenimiento para que ciertas válvulas reciban servicio solo cada dos o cuatro años, siempre que estén funcionando bien.

Esto es más eficiente que el modelo de mantenimiento tradicional. También significa que no perderá tiempo ni dinero en tareas de mantenimiento de válvulas que aún están como nuevas.

REPARACIÓN DE VÁLVULA DE CONTROL

Por supuesto, hay ocasiones en las que la reparación es necesaria.

En particular hay cuatro razones principales.

• Fuga interna

• Fuga externa

• Atoramiento

• Fallos abruptos

Por todo lo indicado es vital confiar sus válvulas de control a personal calificado y experimentado que conozca el verdadero valor de estos dispositivos y que no pasen por alto la importancia de las válvulas de control. Después de todo se invierten importantes montos en las válvulas de control y por ahorrarse unos cuantos dólares se pierden miles en mermas, reprocesos y combustibles.

Crédito a Allied Valve Inc., distribuidor de Kunkle en EEUU