Los procesadores de alimentos y bebidas de Estados Unidos y el extranjero operan bajo algunos de los estándares más exigentes en materia de seguridad alimentaria. La Administración de Alimentos y Medicamentos (FDA), International Featured Standards (IFS), Safe Quality Foods (SQF), British Retail Consortium (BRC) y 3-A Sanitary Standards, Inc. (3-A), respectivamente, establecen estándares que deben cumplirse para no arriesgarse a un cese de producción.

Dos áreas de creciente evaluación son el uso de aire comprimido estéril y vapor culinario en la industria del procesamiento de alimentos. Si bien la terminología relacionada con las diversas normas difiere levemente, desde “aditivos indirectos ilegales en los alimentos” hasta “supervisión de pureza”, en el fondo se trata de proteger a los fabricantes y consumidores.

Comprender y aplicar las normas de la industria implica comprender las funciones del aire comprimido estéril y el vapor culinario en la industria y en su planta.

Aire comprimido estéril: Filtración de tres etapas

El aire comprimido estéril forma parte indispensable del proceso de fabricación de alimentos, porque se utiliza para mezclar ingredientes, almacenar productos bajo presión positiva (para evitar el ingreso de contaminantes), bombear productos viscosos a través de tuberías, embolsar o envasar productos, rechazar productos defectuosos de las bandas transportadoras y soplar alimentos y otros residuos de la superficie de trabajo y equipos de producción.

El aire comprimido sin filtrar contiene partículas, aerosoles de agua y aceite, y bacterias. Estos contaminantes no deseados se deben eliminar el proceso de fabricación para poder garantizar la seguridad y uniformidad del producto. Entonces, ¿qué se puede hacer para filtrar el aire comprimido?

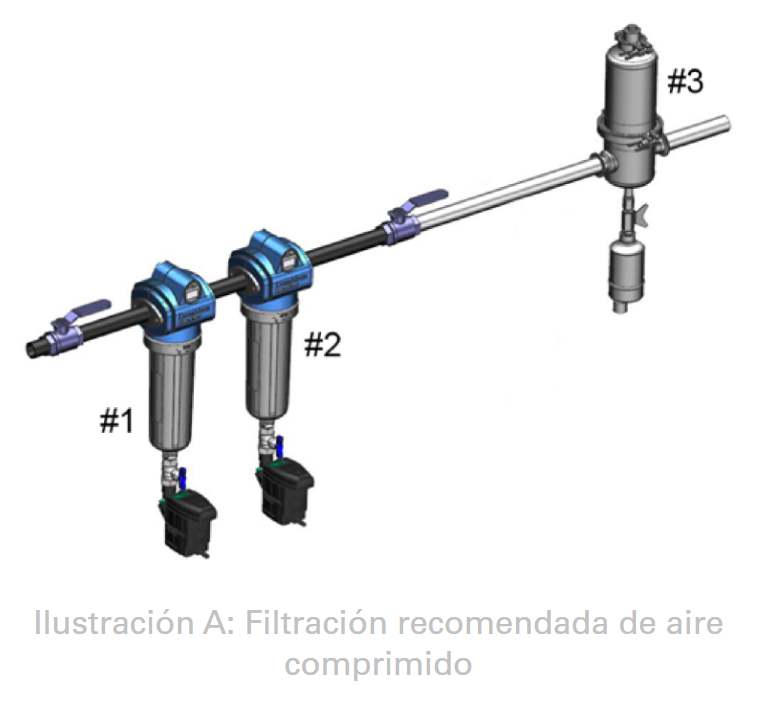

Años de ingeniería y pruebas han demostrado que un sistema de filtración de tres etapas es ideal para producir aire comprimido estéril a pedido en los diversos puntos de uso. El sistema de tres etapas puede proporcionar las eficiencias de eliminación hasta el nivel estéril que se requieren en la industria, y minimizar al mismo tiempo la frecuencia de cambio del filtro estéril más costoso. (Consulte la ilustración A).

El Filtro #1 debe estar compuesto por un medio relativamente abierto o “suelto”. Esta configuración permite eliminar grandes cantidades de agua y óxido que generalmente contaminan las vías después de equipos de secado refrigerado. Los medios abiertos evitan que el filtro se bloquee con demasiada rapidez. Los filtros de gama más alta utilizan un medio fibroso sin aglutinantes que es tanto hidrofóbico como oleofóbico. De esta manera, el filtro se deshace rápidamente del agua y produce alta velocidad de flujo con una menor pérdida de presión, minimizando el consumo de energía.

El Filtro #2 debe eliminar todos los aerosoles de agua y aceite restantes, además de toda partícula que haya penetrado el primer filtro. Dado que el segundo filtro debe tener una mayor eficiencia de captura que el primero, el filtro ideal debe incorporar una estructura de medio plegada. Una estructura plegada produce una mayor superficie de medio, lo que reduce la pérdida de presión y aumenta la vida útil proporcionando una mayor área de retención de suciedad que los medios no plisados.

El Filtro #3 está diseñado para capturar microorganismos y resistir con seguridad las condiciones extremas de la esterilización por vapor. Las medias filtrantes fabricadas con membrana PTFE o borosilicato suelen ser la mejor opción porque son altamente resistentes al vapor y pueden controlarse detalladamente para producir una estructura que retiene las bacterias y mantiene su eficacia durante toda la vida útil del filtro. Dado que este filtro no debe encontrar suciedad ni aceite, seleccione una versión que pueda tolerar un alto número de ciclos de esterilización. Este filtro debe tener una clasificación de >99.9999998 % a 0.2 micrómetros porque ese es el tamaño de algunas de las bacterias más pequeñas. Este es también el tamaño aproximado que corresponde al punto de eficiencia más bajo de la mayoría de los filtros de profundidad.

Vapor culinario: Filtración de dos etapas

En la industria del procesamiento de alimentos, el vapor culinario se inyecta directamente en los alimentos para cocinarlos o se utiliza indirectamente para limpiar y esterilizar recipientes, mezcladores, cintas transportadoras y otros equipos que se utilizan en el proceso de producción de alimentos. La Práctica Aceptada 609-03 de 3-A define el vapor culinario como “vapor libre de contaminantes atrapados... que es apto para usarse en contacto directo con productos alimenticios, otros comestibles y superficies que entran en contacto con productos alimenticios”.

La principal preocupación en materia de seguridad es que vapor no filtrado pueda contener contaminantes, incluidos óxido y suciedad que pueden terminar en el producto alimenticio. Lamentablemente, una gran fuente de contaminación suele ser el proceso de generación de vapor en sí, sobre todo en sistemas donde el exceso de vapor se condensa, se recircula y se reutiliza en el proceso. Este “condensado recirculado” puede estar contaminado con sarro de tuberías y sólidos suspendidos, además de aceites y residuos metálicos desprendidos de las bombas del sistema de recirculación. Si el vapor no se filtra antes del uso, estos contaminantes pueden llegar hasta el producto alimenticio. Entonces, ¿qué se puede hacer para generar vapor culinario?

Un sistema de filtración de vapor culinario consta de dos etapas fundamentales: un filtro de vapor culinario final además de un prefiltro o separador de arrastre. (Consulte la ilustración B). Las carcasas para filtros en puntos de uso están diseñadas con acero inoxidable, no poseen imperfecciones como fisuras o hendiduras y son ideales para producir vapor culinario. La filtración de vapor culinario se debe instalar en todos los puntos de uso porque cualquier tubería posterior al filtro final puede crear oportunidades adicionales para que ingresen contaminantes al sistema.

El Filtro #1, generalmente denominado prefiltro de vapor, o un separador de arrastre, deben eliminar con eficacia todas las partículas de 10 micrones o más de la fuente de vapor entrante de la línea de producción.

El Filtro #2, identificado como filtro de vapor culinario de punto de uso, debe eliminar el 95 % de las partículas de 2 micrones o más.

Además, filtrar el vapor culinario reducirá considerablemente los costos de mantenimiento de su planta. El vapor no filtrado puede recubrir los intercambiadores de calor, produciendo un efecto de aislamiento no deseado que puede ralentizar la transferencia de calor y aumentar los tiempos de producción. Un sistema de filtración adecuado elimina también la suciedad, óxido y sarro que pueden desgastar las bombas, válvulas y otros componentes, causando fallas prematuras en los equipos.

A medida que sigue aumentando el interés por las normas de seguridad para productos y consumidores, fabricantes de alimentos y bebidas en todo el mundo verán una mayor atención en las normas y procesos de seguridad alimentaria dentro de las instalaciones. Proteger a sus clientes y a su negocio verificando que sus procesos de producción cumplan con las regulaciones vigentes le ayudará a mitigar estas preocupaciones.

Si no está seguro de si su sistema actual de filtración de vapor culinario o aire comprimido estéril cumple con las normas más recientes, póngase en contacto con un asesor de filtración especializado en atender a procesadores de la industria de los alimentos y bebidas, como en MASTER SI. Estos expertos podrán identificar sistemas obsoletos, antiguos o insuficientes, e instalar un sistema de vapor culinario o aire comprimido estéril con el que cumpla todas las normas pertinentes.

Fuente: Por Jessica Exley, Filtración de Procesos Donaldson