La eficiencia de cualquier sistema de vapor depende en gran medida sobre la calidad del vapor que se entrega al equipo de proceso. Todos los usuarios finales o aplicaciones de proceso requieren que la calidad del vapor sea igual o cercana al 100%; cualquier cosa menos afectará negativamente al proceso. Un separador de vapor, a veces llamado separador de humedad, mejora la calidad de vapor al separar las gotas de agua del vapor.

Definición de la calidad del vapor

La calidad del vapor es la proporción de vapor saturado en una mezcla de vapor / condensado saturado.

Una calidad de vapor de 0 indica 100% líquido (condensado), mientras que una calidad de vapor de 100 indica 100% de vapor. Por ejemplo, una libra de vapor con 95% vapor y 5% por ciento de arrastre de líquido tiene vapor calidad de 95. Las medidas necesarias para obtener una medición de la calidad del vapor son temperatura, presión y contenido de líquido arrastrado.

Un alto porcentaje (88% o más) de los sistemas de vapor industrial utilizan vapor saturado para aplicaciones de proceso.

El vapor saturado (es decir, vapor saturado con energía) es completamente gaseoso y no contiene líquido.

Se necesita vapor de alta calidad para minimizar problemas con los equipos y mantener / mejorar la eficiencia.

En la operación de una turbina de vapor, por ejemplo, la humedad arrastrada erosionaría las partes internas. En unidades de transferencia de calor, la humedad arrastrada aumentará la película de condensado en la superficie de transferencia de calor que puede reducir el rendimiento de transferencia de calor en un 14% o más.

¿Cuándo son necesarios los separadores de vapor?

Rara vez se requieren separadores de vapor cuando el sistema está correctamente diseñado, especificado, instalado, operado y mantenido. El sistema de vapor "ideal" que no requiere un separador de vapor tendrá las siguientes características:

- Dimensionamiento adecuado de la línea de vapor

- Velocidades de la línea de vapor por debajo de 10,000 pies/min

- Líneas y componentes de vapor aislados, con un aislamiento 95% eficiente

- Estaciones de purga de vapor de la línea de vapor adecuadas

- Procedimientos operativos estándar adecuados en uso en toda la planta

Una línea de vapor del tamaño adecuado puede funcionar como un separador. Aquí, las velocidades de vapor adecuadas permitirán que la humedad en el vapor caiga al fondo de la tubería, donde una trampa de vapor en una pierna de drenaje lo eliminará.

¿Cuándo se necesitan los separadores de vapor?

Pero, hay casos en los que los parámetros y procedimientos para el diseño adecuado del sistema de vapor no se siguen y el el vapor tiene arrastre de humedad. Aquí, un dispositivo de separación necesita ser instalado porque la presencia de agua en el vapor puede causar y causará problemas, que incluyen:

- Corrosión

- Funcionamiento errático de las válvulas de control y los caudalímetros

- Fallo de los componentes del sistema

- Eficiencia reducida

- Menor productividad

Todos los separadores de vapor producen una caída de presión en el dispositivo. El diseño del separador determina la cantidad de caída de presión que se produce en la línea de vapor. Por lo tanto, un separador de vapor solo debe utilizarse donde sea necesario porque una caída de presión en el sistema de vapor puede afectar la eficiencia y el rendimiento del usuario final.

Información necesaria para iniciar una correcta selección del separador

Un separador de línea de vapor aprovecha la diferencia de inercia entre condensado (líquido) y vapor (vapor). El diseño del separador determinará la caída de presión requerida a través del separador, y es esa caída de presión la que crea las velocidades requeridas para separar la humedad del flujo de vapor.

Son ocho elementos importantes a considerar al seleccionar un separador:

- Caudal máximo de vapor

- Caudal mínimo de vapor

- Caída de presión a través del separador

- Calidad del vapor (entrada)

- Calidad de vapor deseada (salida)

- Instalación horizontal o vertical

- Construcción ASME: A) Presión máxima de vapor B)Temperatura máxima de vapor

- Materiales de construcción

Tipos de separadores de vapor

El personal de la planta tiene la posibilidad de elegir tres tipos de separador de vapor, cada uno con un diseño único.

Estos son: El tipo deflector, el tipo centrífugo y el tipo mecánico coalescente.

Se utilizan diferentes tipos de separadores para lograr una mayor eficiencia.

Tipo 1 - Separador de deflectores

El separador de tipo deflector es el más simple de diseñar y fabricar. Constan de uno o más

deflectores internos que redirigen el vapor en una o más diferentes direcciones. Esta redirección del flujo de vapor permite las gotitas más pesadas de condensado ser removidas del vapor. El condensado es entonces eliminado por un dispositivo de drenaje (trampa de vapor). La eficiencia del separador deflector es menor que los otros dos tipos.

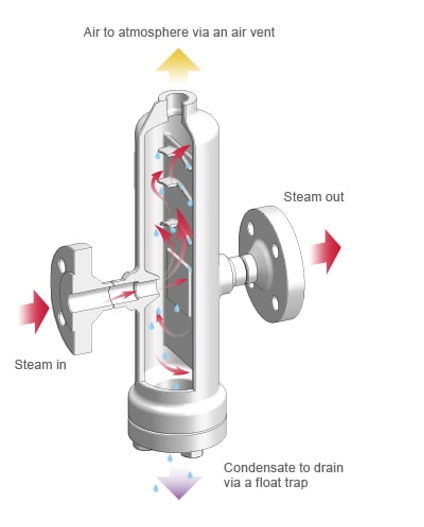

Tipo 2 - Separador centrífugo

Aquí el condensado arrastrado se separa del flujo de vapor mediante fuerza centrífuga. El vapor entra en el separador y es dirigido a un patrón de flujo de vapor centrífugo que crea una fuerza que se asemeja a un ciclón giratorio. La inercia del condensado más pesado hace que esta sea expulsado a la pared del separador luego drenado por gravedad al punto de recojo de condensado.

Los separadores centrífugos no están diseñados para ser dimensionados de acuerdo con el tamaño de la línea de vapor. Es esencial que se obtenga flujos y presiones de vapor precisos para un correcto dimensionamiento del separador centrífugo.

Tipo 3 - Separador coalescente mecánico

El separador de vapor coalescente utiliza un proceso de separación de dos etapas.

La primera etapa presenta un efecto coalescente, donde el vapor se introduce en una malla de acero inoxidable que hace que el flujo de vapor cambie direcciones. Partículas finas de agua se combinan (aumentando su tamaño y masa), y caen por gravedad al fondo del separador, y se eliminan a través de un dispositivo de drenaje (trampa de vapor). Cualquier gota que no se elimina se dirige a la segunda etapa, que es la etapa centrífuga. El condensado sale del separador por una voluta de drenaje contorneado y se retira mediante un dispositivo de drenaje (trampa de vapor). El resultado es una alta calidad del vapor.

El separador coalescente mecánico es el método preferido de separación de vapor porque la unidad no depende del flujo y tiene un factor de alta eficiencia. La caída de presión es típicamente mucho menor que con el separador centrífugo.