Los nuevos dispositivos de diagnóstico inalámbricos pueden identificar cuándo ocurren incidentes de presión mientras monitorean las condiciones de la válvula para simplificar los programas de mantenimiento.

Figura 1. Las PRV de carga de resorte directo contrarrestan la presión del sistema con un resorte que mantiene cerrado el vástago, con el grado de apertura proporcional a la cantidad de presión por encima del punto de ajuste.

Figura 2. Los transmisores acústicos se pueden montar en la tubería de descarga de una PRV, lo que le permite detectar las vibraciones causadas por cualquier descarga. Estos dispositivos envían datos a través de Wireless HART.

Cualquier tipo de sistema presurizado, desde un calentador de agua residencial hasta un reactor químico masivo, tendrá algún tipo de mecanismo de alivio de presión. Está ahí para dejar escapar la presión interna antes de que supere la resistencia mecánica del equipo. Este concepto es tan antiguo como las primeras calderas de vapor y es la última línea de defensa en un evento de sobrepresión para proteger a las personas y los equipos.

Las plantas industriales, como refinerías e instalaciones de procesamiento químico, tienen cientos de válvulas de alivio de presión (PRV). Cada uno debe coincidir con el tamaño del equipo de procesamiento y su capacidad para generar presión. Es posible que nunca se solicite a una PRV que opere en una emergencia, pero cuando sea necesario, debe funcionar de una manera muy específica. Si la presión no se puede liberar más rápido de lo que se puede generar, entonces la válvula es demasiado pequeña. Si la válvula es demasiado grande, podría volverse inestable durante una descarga.

La apertura confiable cuando la presión del sistema alcanza el nivel seleccionado es la calificación más obvia, pero no es el único factor. Las PRV están diseñadas, fabricadas, dimensionadas y seleccionadas para cumplir con los requisitos de códigos y estándares específicos. Son de especial interés para las muchas jurisdicciones encargadas de hacer cumplir las leyes y estándares locales, como lo demuestra la forma en que se destacan en el Código de Inspección de la Junta Nacional (National Board): “Los accesorios más importantes en cualquier sistema presurizado son los dispositivos de alivio de presión provistos para sobrepresión protección de ese sistema”.

Como dispositivos de seguridad, las PRV funcionan automáticamente sin necesidad de ningún componente electrónico o soporte externo para operar. En consecuencia, generalmente están fuera de la red y no tienen un mecanismo incorporado capaz de informar su condición o actividad a través de un sistema de apagado de emergencia (ESD) o un sistema de control distribuido (DCS). Si los operadores quieren saber qué está sucediendo con una PRV en particular, generalmente confían en la inspección local o monitorean las mediciones de presión del proceso normal para indicar la operación cerca del punto de ajuste de la PRV. Hay mecanismos que se pueden agregar para monitorear las PRV, que discutiremos más adelante en el artículo, pero primero echemos un vistazo a algunos detalles de diseño de PRV.

Tipos de PRV

Los dos diseños de PRV más comunes son la accionada de manera directa con resorte y la accionada por piloto.

Acción directa con resorte:

A menudo denominadas "válvulas de pop" (Figura 1), estos dispositivos se mantienen cerrados mediante la presión directa del resorte, por lo que sus características operativas se ven directamente afectadas por los cambios en la presión del sistema. Se abren a una presión establecida específica, impulsada por la presión y el volumen del sistema. Cuando la presión vuelve a caer por debajo del punto de apertura, se vuelven a asentar y pueden pasar por este ciclo tantas veces como desee. Si la presión del sistema permanece cerca de la presión establecida durante un período prolongado, las válvulas con asiento metálico tienden a permitir liberaciones momentáneas o continuas de bajo nivel caracterizadas como "a fuego lento". Este es el diseño más utilizado.

Operado por piloto:

Aquí el asiento de la válvula principal se mantiene cerrado por la propia presión del sistema (Figura 2). Cuando el piloto detecta que se ha alcanzado la presión del punto de ajuste, se abre y reduce la presión del domo, lo que hace que se abra la válvula principal. No hay ninguna fuga previa o siseo en la válvula principal y muy poco en el piloto. Las válvulas piloto son normalmente de asiento blando y pueden operar más cerca de la presión establecida que las válvulas de resorte directo. Las válvulas piloto también tienen la opción de proporcionar una acción de modulación en la que la válvula se abre lentamente, comportándose como un regulador de retorno o una válvula de control. Las válvulas piloto de acción moduladora responden cuando la presión de entrada es igual a la presión de ajuste abriéndose lo suficiente para mantener la presión de entrada en el punto de ajuste, minimizando el producto desperdiciado y las emisiones.

Figura 3. Las PRV operadas por piloto utilizan la presión del sistema para mantenerse cerradas. La apertura está gobernada por una válvula piloto, que se ajusta a la presión de apertura especificada.

Descarga a la atmósfera versus un sistema cerrado

Los PRV pueden liberar fluidos de proceso a la atmósfera si los productos involucrados son ambientalmente benignos, pero más a menudo los puntos de alivio individuales se alimentan a un sistema para recolectar líquidos mientras desvían los gases a un tambor noqueador, sistema de recuperación o antorcha. Cualquier producto lanzado normalmente será irrecuperable o degradado a una aplicación menos valiosa, como la alimentación de energía a calderas y hornos. Esto se suma al costo de un incidente, junto con las posibles consecuencias ambientales y multas.

Dado que la conexión del cabezal cubre la tubería de descarga de la PRV, es posible que los operadores que intentan solucionar la situación no tengan claro qué PRV está abierta. Los operadores también pueden estar inseguros porque la información de operación del proceso normal probablemente no será concluyente. A menos que haya un incidente claro de sobrepresión en progreso que sea visible en la sala de control a través de los datos del proceso, el problema puede ser más sutil.

Con un sistema cerrado, a menudo no es posible ver si una válvula no se reajusta y cierra completamente después de un incidente de sobrepresión. El mecanismo de la válvula dentro de una PRV de cualquier tipo podría estar asentado incorrectamente, lo que provocaría una fuga en reposo. Dicha fuga puede ser tan pequeña que no sea detectable por la instrumentación del proceso, como transmisores de presión y medidores de flujo. Durante horas y tal vez días, el producto podría fluir al sistema de recuperación innecesariamente, reduciendo la producción y la rentabilidad de la planta. ¿Cómo pueden los solucionadores de problemas determinar cuándo está sucediendo esto y qué PRV específicas se ven afectadas?

Monitoreo de PRV

El monitoreo de la condición y la actividad de los PRV y los discos de ruptura debe ser parte de la operación normal de la planta, pero como se mencionó, no existen mecanismos dentro de los dispositivos capaces de enviar información a un sistema de automatización. En consecuencia, se debe agregar un dispositivo de monitoreo externo que no interfiera con su capacidad de apertura, utilizando un enfoque adaptado al tipo de válvula para obtener mejores resultados.

Figura 4. Una PRV de carga de resorte directa puede tener un monitor de posición agregado capaz de detectar cada apertura y el alcance de una liberación con registro interno de hasta 100 eventos.

Los dispositivos de monitoreo acústico equipados con transmisores Wireless HART (Figura 3) ahora están disponibles y diseñados para montarse directamente en tuberías adyacentes a válvulas, PRV de carga de resorte directo, PRV operadas por piloto, trampas de vapor y otros equipos comunes de manejo de fluidos. Detectan vibraciones en la tubería de descarga debido a las turbulencias generadas por el fluido que fluye a través de la válvula y se transmite directamente a través de la pared de la tubería. Esta turbulencia genera una amplia gama de frecuencias, pero los transmisores acústicos se concentran en frecuencias ultrasónicas transmitidas como vibraciones mecánicas en la tubería que son fáciles de distinguir incluso en ambientes donde el ruido ambiental es una preocupación.

Un monitor de posición inalámbrico puede medir la cantidad de elevación en las válvulas de resorte directo y registrar el tiempo y la duración de un evento de liberación. Al multiplicar el diámetro del orificio de la válvula y la cantidad de elevación, es posible calcular la liberación volumétrica de cada evento de alivio (Figura 4).

Las PRV operadas por piloto pueden utilizar un enfoque de monitoreo diferente. Debido a que una PRV operada por piloto requiere presión del sistema como presión de retención para mantener cerrada la válvula principal, la presión del sistema y la presión de retención deben ser iguales cuando la válvula está cerrada. El uso de un transmisor de presión diferencial (DP) y la lectura de la diferencia entre el sistema y la presión de mantenimiento proporciona un monitoreo confiable. Si la presión de retención cae, la válvula principal se abrirá. Un transmisor DP equipado con Wireless HART puede hacer que la instalación sea simple, rápida y mucho menos costosa que un transmisor con cable convencional. Interpolando las características intrínsecas de la válvula con la medición de DP, es posible medir el flujo que pasa a través de la válvula principal.

Pequeña fuga, gran pérdida

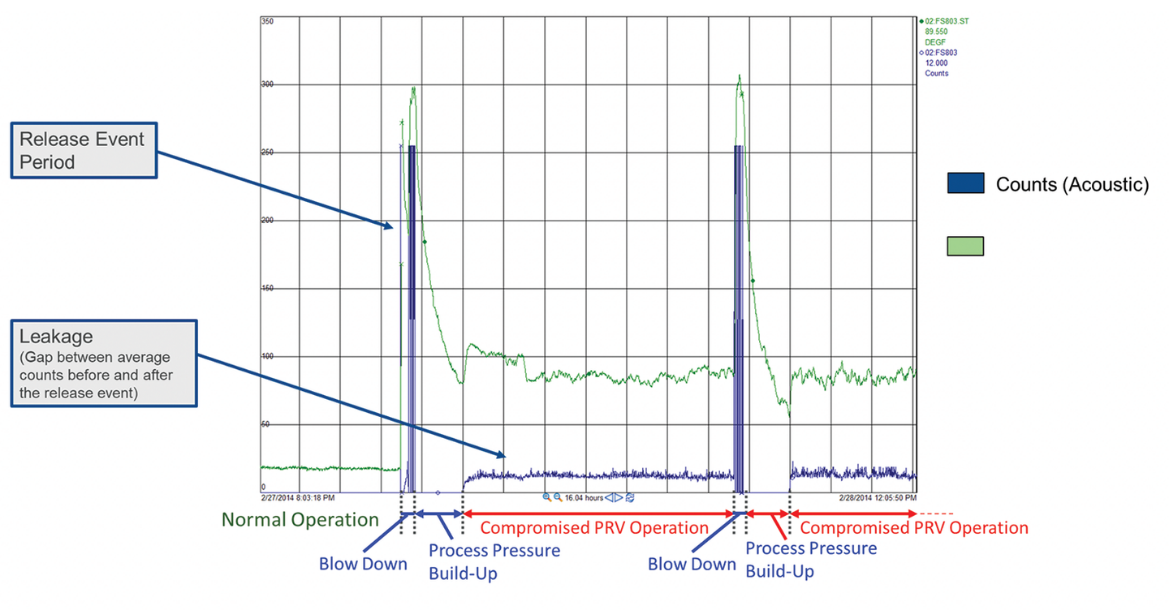

Con ambos tipos de PRV, una válvula completamente cerrada no produce vibraciones debido a la turbulencia porque no fluye nada a través de ella. Cuando la presión del sistema excede el punto de ajuste, se abre y libera el contenido del sistema: líquido, gas o ambos. Esto crea turbulencias, generando vibraciones mecánicas que un monitor acústico puede detectar e informar al sistema de automatización.

Si el proceso se recupera y la presión del sistema vuelve a la normalidad, o los operadores reducen la presión lo suficiente, la PRV debería cerrarse de nuevo automáticamente. Si todo funciona correctamente, se sellará y cesará la vibración mecánica. Los datos del transmisor acústico pueden verificar la acción, informando la hora en que comenzó y terminó la descarga, al tiempo que proporciona una indicación aproximada de la gravedad de la descarga en función de la amplitud del sonido.

Pero a veces las cosas salen mal y una pequeña partícula de escombros del proceso puede meterse entre la válvula y su asiento, causando fugas (Figura 5). Esto puede suceder con cualquier tipo de válvula, pero tiende a ser un problema mayor con las PRV con asiento metálico de carga de resorte directo. Las PRV operadas por piloto tienen asientos blandos y es menos probable que atrapen escombros, pero aún puede suceder, por lo que algunos usuarios también instalan transmisores acústicos en las PRV operadas por piloto.

Al igual que una descarga completa impulsada por sobrepresión, las pequeñas fugas también generan turbulencias dentro de la tubería de descarga, lo que provoca una vibración mecánica detectable por el transmisor acústico. Por lo general, la amplitud de una detección de fugas es menor que una liberación completa, lo que ayuda a diferenciar estos dos eventos mediante mediciones de un solo transmisor acústico.

La importancia de detectar las fugas tan pronto como se inician es impulsada por el efecto compuesto a lo largo del tiempo. Una fuga de 0,1%, si no se soluciona durante un año, equivale a una liberación completa de una válvula de control de retorno durante seis horas. El efecto se multiplica en un gran problema cuando se considera la población total de PRV en una unidad de proceso o planta en general. Un estudio de 10,000 registros de servicio de PRV presentó un resultado asombroso que indica que el 20% de las PRV instaladas tenían fugas por debajo del 50% de la presión de ajuste, por lo que muchas válvulas pueden haber tenido fugas todo el tiempo. Peor aún, el 8% de las válvulas encuestadas tenían fugas tan excesivas que no disparaban correctamente en la prueba.

A menudo, la causa principal de las fugas continuas de PRV es la propia fuga. Con el tiempo, las descargas no detectadas causan desgaste y comprometen la integridad del asiento de la válvula, lo que empeora la fuga. Debido a que dicha fuga no se detecta, no recibe atención de mantenimiento y simplemente continúa. Las emisiones de PRV no detectadas y no declaradas ocurren con más frecuencia de lo que los operadores creen. Los PRV son los centinelas silenciosos que protegen contra la sobrepresión catastrófica, por lo que sus emisiones deben informarse y registrarse como incidentes de seguridad cercanos a accidentes para el análisis de la causa raíz de la seguridad del proceso.

Figura 5. Este gráfico ilustra un evento de fuga típico. Después de la primera purga, la válvula no se cierra completamente. La fuga, mostrada por la línea azul, persiste pero se detecta por un aumento en el nivel acústico mostrado por la línea verde.

Gestionar el mantenimiento y optimizar

Muchas instalaciones de proceso mantienen poblaciones instaladas de PRV que pueden sumar miles para proteger el equipo y el personal. Como dispositivos de seguridad, estas válvulas deben estar listas para funcionar en todo momento y, en consecuencia, a menudo están sujetas a ciclos obligatorios de prueba, inspección y reparación. El desafío es proporcionar un alto margen de seguridad mientras se minimizan los costos asociados con el mantenimiento de las PRV.

Para reducir los costos de mantenimiento y las actividades de inspección y prueba asociadas, muchos usuarios finales han descubierto que una estrategia eficaz es utilizar programas de reserva de PRV de repuesto. Las válvulas redundantes que reflejan las PRV instaladas se compran y almacenan, listas para un intercambio rápido cuando la PRV instalada se retira de servicio. Esta estrategia permite que las PRV estén preparadas para su instalación mucho antes de un cambio planificado, minimizando y simplificando el trabajo a realizar durante la interrupción.

Este enfoque también minimiza el tiempo que los empleados están expuestos a posibles peligros de seguridad creados al trabajar en andamios u otras situaciones potencialmente peligrosas. Una vez que se retira el PRV en servicio, se devuelve al taller para su inspección y renovación, y luego vuelve al grupo de repuestos donde se puede usar cuando sea necesario.

La combinación de registros de mantenimiento históricos con datos de monitoreo en línea respalda el desarrollo de programas de mantenimiento predictivo. Disminuir los eventos de alivio y detectar fugas de PRV minimiza las pérdidas de producto, reduce el uso de energía y extiende los ciclos de vida de los equipos. Una refinería de Asia-Pacífico ahorró $ 500,000 por año al reducir la pérdida de hidrógeno después de detectar y reparar válvulas de ventilación y válvulas de escape con fugas. En una refinería de EE. UU., el monitoreo de PRV resultó en un ROI del 271% después de correlacionar los eventos de alivio con los datos del proceso. Otra refinería de EE. UU. Ahora está ahorrando entre $ 2,500 y $ 50,000 por cada detección de alivio de material peligroso.

Monitoreo de PRV a través de redes Wireless HART

Los transmisores de monitoreo PRV pueden usar la misma red Wireless HART que otros dispositivos de campo inalámbricos. Esto permite que los transmisores de monitoreo de PRV interactúen con un sistema de automatización de procesos más grande si se desea, mientras que también envían datos al equipo de confiabilidad y mantenimiento. Con el monitoreo continuo, los técnicos pueden saber en un instante si se está produciendo una liberación de presión, si una válvula no se ha vuelto a colocar por completo o si un disco de ruptura está comenzando a fallar.

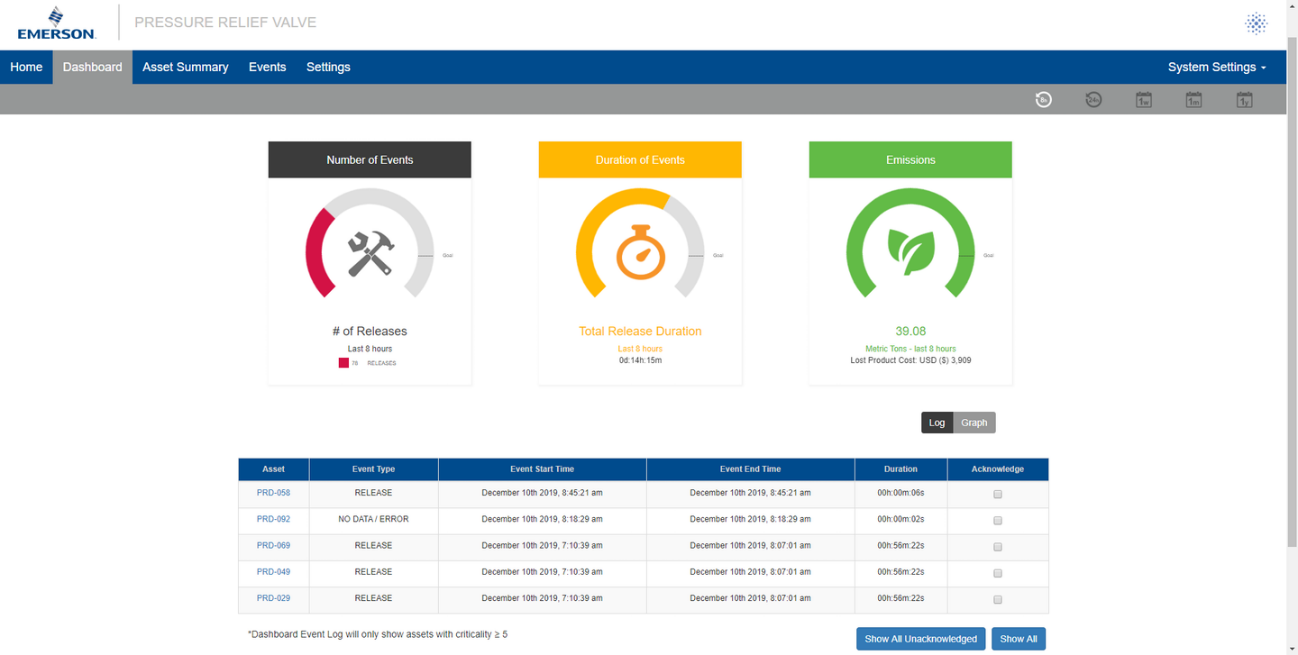

Figura 7: Las aplicaciones Plantweb Insight proporcionan herramientas de análisis preconfiguradas para monitorear y diagnosticar el desempeño de PRV.

Las aplicaciones del ecosistema digital, como Plantweb Insight de Emerson para PRV (Figura 7), son soluciones listas para usar capaces de caracterizar un evento de liberación interpretando información de un transmisor acústico, monitor de posición de válvula o transmisor DP. Esto ayuda a eliminar las conjeturas de los operadores y los falsos positivos. También requieren un reconocimiento electrónico de la acción que se tomó después de un evento. Esta es información crítica no solo para el cumplimiento ambiental, sino también para suministrar datos al programa más amplio de gestión de mantenimiento de PRV.

Con una acción rápida, se puede garantizar la efectividad general del sistema de seguridad de una unidad de proceso y al mismo tiempo evitar la pérdida de producto y las posibles consecuencias ambientales. Muchos dispositivos de monitoreo del estado de los equipos están ahora disponibles para determinar qué tan bien están funcionando varios tipos de activos. Esta información puede ayudar a optimizar los esfuerzos de mantenimiento y evitar costosas paradas no planificadas.

Autor: Marcio Donnangelo, Marcelo Dultra (Emerson) 21 de abril de 2020, ProcessingMagazine.com