Las válvulas Stop Check (o válvulas de corte para calderos) son vitales en muchas industrias para proteger las calderas y otros equipos. Estas válvulas son una versión modificada de la válvula de globo estándar, que tiene el vástago de la válvula fijado permanentemente al disco de esta.

En la configuración de “Stop Check”, el cabezal del vástago flota en el disco de la válvula de globo (es decir, no está unido) (Figura 1). Las válvulas Stop Check tienen dos propósitos principales: 1) como válvula de globo, que aísla o regula el flujo y 2) modificada como válvula de retención, evitando el flujo inverso. En otras palabras, se usan generalmente como una válvula de globo para iniciar o detener el flujo del medio, pero también actúan como una válvula de retención para cerrar automáticamente si se pierde la presión, evitando así el reflujo que podría dañar el equipo tal como Calderas o bombas.

Debido a esto, tener una válvula Stop Check es como tener dos válvulas en una. El disco interno, que no está unido al vástago, se desempeña como una válvula check lift permitiéndole moverse libremente hacia arriba y hacia abajo cuando el vástago se eleva para ajustar la apertura y el cierre. Esto controla el caudal, pero cuando ocurre el reflujo, el disco desconectado funciona como una válvula check de pistón y se cierra rápidamente, evitando así el flujo inverso en la caldera. Si es necesario, el vástago puede bajarse manualmente para que el flujo se detenga o se apague completamente.

UTILIZACIÓN DE LAS VÁLVULAS STOP CHECK

Estas válvulas se utilizan principalmente en centrales eléctricas, en aplicaciones tales como generación de vapor y agua de alimentación de caldera, refrigeración de turbinas, agua de arranque y sistemas de seguridad. También se utilizan en otras aplicaciones en las que los diseñadores de tuberías desean combinar las propiedades de una válvula de globo y una válvula de retención. Tales aplicaciones pueden incluir servicio de alta temperatura, vapor de recuperación de calor, servicio de seguridad a alta presión, servicio geotérmico, servicios públicos, producción y refinación de petróleo, sistemas de seguridad, parada de refrigeración y procesamiento de hidrocarburos.

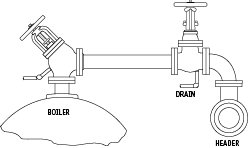

En aplicaciones de calderas, válvulas y calderas han estado conectadas por más de 150 años. Las válvulas utilizadas son tan críticas que el código ASME, Sociedad Americana de Ingenieros Mecánicos, para calderas y recipientes a presión cubre cómo las válvulas deben ser utilizados. Las primeras válvulas en una línea de salida de la caldera son normalmente válvulas Stop Check, conocidas aquí como válvulas de retención o no retorno o válvulas de cierre de la caldera. Son vitales cuando más de una caldera está conectada al cabezal o manifold de vapor principal, y deben instalarse en la tubería entre cada caldera y el cabezal. También deben colocarse de manera que la presión en la caldera esté debajo del disco.

DISEÑOS

Estas válvulas están disponibles en dos patrones básicos de diseño, patrón T y patrón Y.

El diseño más reciente, es el patrón Y, donde el vástago y el disco están inclinados entre 30 y 45 grados. Este diseño se utiliza de manera más común en la parte superior de calderas y viene en trayectorias rectas o en ángulo. El patrón Y, con su vástago y disco angulados, permite una velocidad de flujo completamente abierta.

El diseño angular de la válvula se utiliza más comúnmente para el flujo hacia arriba a horizontal (Figura 2) donde el flujo se gira 90 grados en la válvula para permitir que la válvula de ángulo sirva tanto como un dispositivo de control de flujo como para una tubería de 90 grados.

Dado que las válvulas tienen un elemento de disco flotante de forma cilíndrica que es la única pieza accionada por presión, es importante que se dimensionen para proporcionar una elevación completa del disco durante la vida útil de la válvula. Si es demasiado grande, el disco puede aletear, aumentando la tasa de desgaste de la válvula y limitando su vida útil. Si la válvula es demasiado pequeña, proporcionará una pérdida de presión mucho mayor y una alta velocidad, lo que también podría reducir la vida útil. Si el disco es ligero y guiado adecuadamente, puede proporcionar una elevación máxima a velocidades mínimas para una apertura rápida y baja pérdida de presión. Además, el disco debe ser diseñado para evitar que rote, lo que resulta en un bajo desgaste y larga vida útil.

Los diseños con bonete para válvulas stop check son básicamente los mismos que para válvulas de globo. Vienen en una variedad de diseños para diferentes propósitos. Pequeñas válvulas de bronce, que tienen vástago ascendente con rosca interior, son muy populares. Sin embargo, en este diseño, la rosca del vástago está contenida dentro de la envolvente presión / fluido del bonete de la válvula y expuestas al fluido del proceso. Esto puede resultar en daños cuando se expone a fluidos corrosivos. Este tipo de válvulas se utilizan normalmente para el agua o vapor de baja presión. En las válvulas para servicio corrosivo, el diseño del bonete tiene la rosca del vástago fuera de la envolvente de presión / fluido, lo que ayuda a prevenir daños corrosivos a los hilos. Este diseño se denomina tornillo exterior y yugo (OS & Y) (Figura 3) y se utiliza en válvulas de globo industriales más grandes.

CARACTERISTICAS

En aplicaciones de calderas, las válvulas están diseñadas para realizar varias funciones muy importantes, incluyendo:

- Actúan como válvulas antirretorno automáticas. En caso de fallo de una caldera, la válvula puede evitar el flujo de retorno de vapor desde el cabezal principal a la caldera.

- Aislan una caldera cuando esta se apaga y cuando la caldera se purga. La válvula se cierra automáticamente para evitar el reflujo de vapor a la caldera.

- Ayudan a devolver la caldera a la operación después de un apagado.

NORMAS / ESTANDARES

Muchos de los estándares en las válvulas Stop Check están relacionados con válvulas de globo, y hay muchos de esos tipos de normas. API publicó recientemente un estándar sobre válvulas de globo que discute válvulas más grandes que NPS 2. API 623, que fue publicado en 2013, cubre válvulas Stop Check. Los temas cubiertos incluyen:

- La presión debe ser ecualizada en el bonete por encima del disco hasta el lado aguas abajo.

- El diseño debe tener un disco adecuado o guía inferior para permitir que el disco se mueva libremente durante el funcionamiento de la válvula de retención. Esto evitará cualquier fallo de la característica de prevención de retorno de flujo de la válvula.

- Las pruebas deben estar de acuerdo con los requisitos de la API 598 para las válvulas de globo y de retención y cumplir con los criterios de aceptación de ambos tipos de pruebas. Las válvulas deben cumplir tanto los criterios de prueba de la válvula en el casco como los requisitos de fuga del asiento

- El diseño de la válvula tiene que ser adecuado para la instalación con el vástago en la orientación vertical o donde el vástago está dentro de 45 grados de orientación vertical.

MATERIALES

La elección del material correcto de los internos es fundamental para el máximo funcionamiento y la longevidad de cualquier válvula, especialmente las válvulas Stop Check, que son similares a las válvulas de globo, y tienen una alta fricción de fluido y una intrincada trayectoria de flujo. A medida que el disco se acerca a la superficie del asiento del cuerpo, la velocidad y la turbulencia aumentan, creando un potencial de cavitación y erosión, lo que podría resultar en una válvula con fuga y un desgaste excesivo, reduciendo así la vida útil. Estos tipos de defectos pueden aparecer como una rebanada delgada en el asiento del cuerpo, en el disco o en ambos. Esta pequeña fuga inicial puede crecer y convertirse en una fuga importante.

Las válvulas de acero se ofrecen en una variedad de materiales de acabado, según lo requiera el servicio. Sin embargo, por lo general tendrá uno o más de los componentes de acabado hechas de 13% de acero inoxidable martensítico de cromo. También se utilizan revestimientos duros tales como Stellite, así como aceros inoxidables de la serie 300 y aleaciones de cobre-níquel. El cierre positivo y la larga vida del asiento son proporcionados por un asiento de superficie dura integral. Un ajuste popular en las válvulas de acero es API trim # 8, 13% Cr./hardface.

CONCLUSIÓN

Las válvulas Stop Check o de corte de caldero proporcionan una solución comparativamente económica y eficiente donde el aislamiento, la regulación y la prevención del reflujo son características de rendimiento requeridas para un sistema de tuberías.

Escrito por Carlos E. Davila

Extracto tomado de la revista Valve Magazine